Устройство для нанесения технологической смазки на прокатные валки

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

РФ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А BTOPCHOMV СВИДЕТЕЛЬСТВУ (54) (57) УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ

ТЕХНОЛОГИЧЕСКОЙ СМАЗКИ НА ПРОКАТНЫЕ

ВАЛКИ, содержащее твердый смаэывающий элемент, установленный в обойме, механизм поджатия его к валку, выполненный в виде силового цилиндра, о т л и ч а ю щ е е с я тем, что, с целью повышения стойкости валков посредством дифференцированной подачи смазки, смазывающий элемент выполнен в виде пакет. сопряженных боковыми поверхностями стержней, установленных в обойме с возможностью осевого перемещения и взаимодействующих с указанным силовым цилиндром посредством индивиудальных толкателей с упругими элементами, связанных общей траверсой.

2 ra д (21) 3699210/22-02 (22) 10.02.84 (46) 15.06.86. Бюл. Н - 22 (71) Украинский ордена Трудового Красного Знамени научно-исследовательский институт металлов (72) Е.Н.Изотов, В.П.Следнев, В.Б.Капустин, В.П.Алешин, А.Г.Носанев, Ю.Е.Кулак, Г.А.Косинов и В.И.Потоцкий (53) 621.771.07(088.8) (56) Горенштейн M.М. Трение и технологические смазки при прокатном производстве. Киев: Техника, 1972, с. 121 †1, рис. 56.

„„SU„„1237270 А 1

1237270

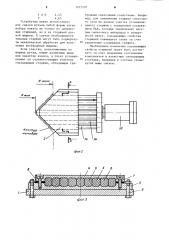

Механизм поджатия состоит из цилиндра 10, крышки 11 с отверстием для подвода рабочего тела, плунжера 12, сопряженного с траверсой 13, в которой закреплены толкатели 14, и упру— гих элементов 15.

Опора состоит из двух стоек, имеющих пазы 16 для установки шарнирного соединения и приемь< для закрепления на проводковом брусе 17 посредством клина 18.

Шарнирное соединение состоит из оси 19 с продольным пазом 20. Ось закреплена В стойках опоры посредст— вом гаек 21 и шайб ?2, Основание ус50 тановлено на оси с возможностью качания в вертикальной плоскости и перемещения вдоль оси, на которой оно может фиксироваться винтом 23.

Механизм ре< Улир<>вки предваритель- 55 ного сжатия упругих элементе н имеет следующую конструкилю. На нарезанную часть толкателя 14 «авер:<ута муфта 24, 11зобретение относится к металлур— ги <(скому оборудованию и может быть использовано для нанесения технологической смазки на поверхности ручьев при горячей прокатке сортовых про- 5

<)зил ей .

Целью изобретения является повыше— ние стойкости валков посредством дифференцированной подачи смазки на поВерхности ручьев.

На фиг. 1 изобржено устройство, Вид сбоку; на фиг. 2 — то же, вид сверху, на фиг. 3 — сечение А-A на фиг. 2, на фиг. 4 — шарнирное соединение основания с опорой усройства; на фиг. 5 — механизм регулировки величины предварительного сжатия упругих элементов; на фиг. 6 — диаграмма износа калибра для прокатки угловой стали, расположенного на верхнем

Валке.

Устройство состоит из основания соединенного шарнирно с опорой 2.На основании установлены обойма 3 и механизм поджатия.

Обойма состоит из верхней 4 и нижней 5 пластин, каждая из которых имеет пазы для установки смазывающих стержней 6. Обе части обоймы соединены между собой винтами 7. С помощью прокладок 8 (посредством подбора их толщины) обеспечивается возможность осевого перемещения смазывающих стержней в обойме. Обойма крепится к осноВанию болтами 9. 35

Во внутреннюю полость которой вложены винт 25, ввертываемый в штырь 26, упругий элемент 15 и шайба 27. Муфта зафикисирована на толкателе с помощью стопорного винта 28. Штырь своим торцом контактирует со смазывающим стержнем 6.

Подготовка устройства к работе и его эксплуатация осуществляютсь следующим образом.

Предварительно на основании статистических данных или теоретических расчетов прогнозируют износ калибра.

Затем, исходя из свойств смазывающего вещества и характера износа калибра, устанавливают толщину смазочного слоя, который необходимо нанести на поверхность ручья. Чтобы нанести на валки смазочный слой заданной толщины, необходимо произвести выбор жесткости упругих элементов механизма поджатия и установить на регуляторе расчетную величину давления рабочего тела в силовом цилиндре механизма поджатия.

Методика расчета указанных величин приведена ниже.

Далее устройство устанавливают на брус клети со стороны входа металла в калибр,.

Регулировку положения устройства относительно калибра производят в продольном и поперечном направлениях.

Грубая: установка в поперечном направленин осуществляется перемещением опоры Вдоль проводкового бруса. Для точной установки устройства необходимо расстопорить винт 23, переместить устройство в нужную сторону по оси 19 и вновь застопорить винт. Для регулировки положения устройства в про— доиьном направлении необходимо ослабить гайку 21 и переместить устройство

Вполь паза 16 опоры, при этом осно— вание с обоймой может быть одновременно повернуто вокруг оси 19 на требуемый угол .

После завершения установки устройства Все смазывающие стержни должны прилегать к смазываемой поверхности, а зазор между обоймой и Валком сос— та Вля т ь 3-5 мм.

При подаче рабочего тела в силовой цилиндр все упругие элементы с жимаются на расчетную величину.

Для корректировки сжатия упругих элементов необходимо отвернуть <.то— порный винт 28 и вращением муфты 24 установить требуемую Величину.

1237270

Рабочее тело при заданном давлении поступает в цилиндр ° Усилие через плунжер и траверсу передается на толкатели. Каждый толкатель через упругие элементы передает усилие на сма- 5 эывающие стержни. При этом каждый упругий элемент, деформируясь на строго заданную величину, создает расчетное усилие на смазочный стержень, которое определяет степень его износа, а следовательно, толщину смазочного слоя, наносимого на поверхность ручья.

После полного или частичного износа смазочных стержней устанавливаются новые. В случае изменения конфигу- 5 рации калибра производится замена обоймы. Контур торца заменяющей обоймы должен соответствовать контуру нового калибра.

Например, устройство для смазки ручья верхнего валка чистовой клети при прокатке угловой стали размером

110х110 мм рассчитано на применение твердой смазки иэ графита с присадками поверхностно-активных веществ

25 (ПАВ). В результате прессования из этого материала можно получить стержни, имеющие сечение различной формы.

Чтобы правильно подобрать упругие элементы, необходимо знать показа- 30 тель износа смазочных стержней, равный

И э

РPV

35 где 4 - объемный износ стержня;

gpss — мощность трения на контакте стержня и смазываемой поверхности валка.

Показатель износа для всех режимов смазывания может быть определен на испытательных машинах трения или вычислен по данным натурных испыта,ний материала.

Например, износ на чугунных валках стержня диаметром 95 мм при скорости прокатки 2 м/с, давлении 0,4 Н/мм, коэффициенте трения 0,05 составил

0,0028 мм/с. Показатель износа равен с = 6 5.10

3 ММ2

Н

На фиг. 6 представлен ручей 29, нарезанный на верхнем валке, а характер износа калибра по ширине пред- 55 ставлен кривой 30. Ниже показана диаграмма средней величины износа ь на соответствующем участке N.

По величине среднего износа Q калибр разделен на девять участков, следовательно, предполагается установка девяти стержней. На диаграмме показан средний износ в относительных единицах. Наименьший износ, принятый за единицы, наблюдается на участках, формующих полки угловой стали, а наибольший износ — в вершине калибра и в местах его разъема, где относительные коэффициенты износа соответственно равны 3,5 и 2.

Расчет жесткости упругих элементов и усилия поджатия их к валку определены следующими соотношениями:

Х Г

01

Р; У1 6;

Р= с;5. где с; — жесткость упругого элемента

i-ro стержня;

F — площадь сечения i -го смазочного стержня, Ч вЂ” средняя окружная скорость вращения валка на i --M участке калибра," р, — коэффициент трения на поверхности валка и смазочного стержня íà i -м участке калибра, S; — величина сжатия упругого элемента в процессе работы устройства; р — усилие, создаваемое механизмом поджатия; — показатель, характеризующий степень износа смазывающего стержня; — число смазывающих стержней;

6,, - толщина слоя смазки, наносимого в секунду.

Для нанесения на поверхность ручья равномерного смазочного слоя толщиной 2 мкм, который должен возобновляться каждую секунду, при условии использования смазочных стержней квадратного сечения 17,4<17,4 мм (эквивалентных круглым стержням диаметром

20 мм) необходимы упругие элементы жесткостью 25 Н/мм и общее усилие поджатия.956 Н. Величина сжатия упругих элементов по участкам составит, ии

Участок: 1 и 9 3,94

2и8 4,1

Зи 7 43

1237270

Р монс

4 и 6 4,45

5 4,65

Устройство можно использовать для смазки ручьев любой формы путем 5 набора пакета не только из одинаковых стержней, но и из стержней разной ширины. В случае необходимости типовые стержни могут быть подвергнуты механической обработке для получения необходимой ширины.

Если участки, расположенные по ширине ручья, имеют различные виды или характер износа, в пакет устанавливают на соответствующих участках смазывающие стержни,.обладающие требуемыми смазочными свойствами. Например, для увеличения толщины смазочного слоя на данном участке устанавли— ваются стержни с повышенным содержа— нием ПАВ, которые увеличивают адгезию смазочного материала к поверхности валка. Смазывающие свойства стержней повышаются также за счет увеличения содержания графита.

Необходимое изменение смазывающих свойств стержней может быть достигнуто за счет изменения соотношения компонентов в известных смазывающих соста.вах, например в составе упомянутой выше смазки.

1237270

1237270

Составитель Е.Изотов

Текред Л.Сердюкова Корректор М.Иаксимишинед

Редактор И.Рыбченко

Заказ 3223/9

Тираж 518 . Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.ужгород, ул.Проектная, 4