Способ гибки гофрированных деталей и профилегибочный стан для его осуществления

Иллюстрации

Показать всеРеферат

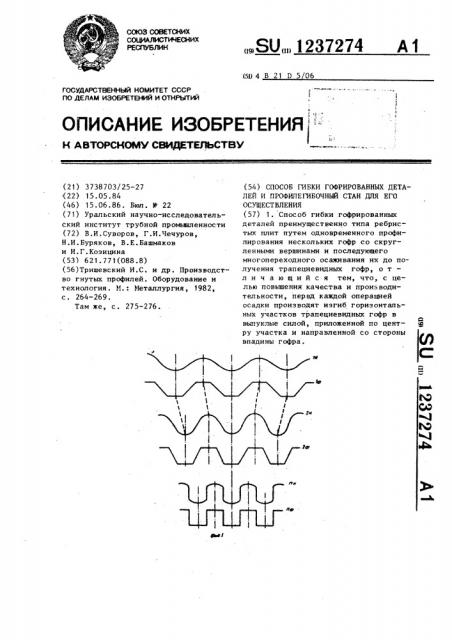

1. Способ гибки гофрированных деталей преимущественно типа ребристых плит путем одновременного профилирования нескольких гофр со скругленными вершинами и последующего многоперёходного осаживания их до получения трапециевидных гофр, отличающийся тем, что, с целью повьшения качества и производительности , перед каждой операцией осадки производят изгиб горизонтальных участков Т15апециевидных гофр в выпуклые силой, приложенной по центру участка и направленной со стороны впадины гофра. С & (Л гФ ю со ю 41 4ib Г а«,

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧНИИХ

РЕСПУБЛИН (58 4 В 21 D 5 06

ОПИСАНИЕ ИЗОБРЕТЕНИЯ Н А BTOPCHOI4Y СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3738703/25-27 (22) 15.05.84 (46) 15.06.86. Бюл. Н - 22 (71) Уральский научно-исследовательский институт трубной промьанленности (72) В.И.Суворов, Г.И.Чечуров, Н.И.Буряков, В.Е.Башмаков и И.Г.Козицина (53) 621.771(088.8) (56)Тришевский И.С. и др. Производство гнутых профилей. Оборудование и технология. И.: Металлургия, 1982, с. 264-269.

Там же, с. 275-276.

„.SU„„1237274 А 1 (54) СПОСОБ ГИБКИ ГОФРИРОВАННЫХ ДЕТАЛЕЙ И ПРОФИЛЕГИБОЧНЫЙ СТАН ДЛЯ ЕГО

ОСУЩЕСТВЛЕНИЯ (57) 1. Способ гибки .гофрированных деталей преимущественно типа ребристых плит путем одновременного профилирования нескольких гофр. со скругленными вершинами и последующего многопереходного осаживания их до получения трапециевидных гофр, о т л и ч а ю шийся тем, что, с целью повышения качества и производительности, перед каждой операцией осадки производят изгиб горизонтальных участков трапециевидных гофр в а выпуклые силой, приложенной по центру участка и направленной со стороны впадины гофра.

1237274

2. Способ по п. 1, о т л и ч а юш и и с я тем, что расстояние между гофрами с изогнутой выпуклой вершиной принимают равной 0,96- l,04 расстояния между ними на последующем переходе осаживания.

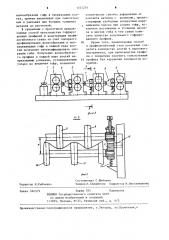

3. Профилегибочный стан для гибки гофрированных деталей, содержащий последовательно расположенные приводные клети для профилирования и осадки, отличающийся тем, что он снабжен дополнительными неприводными клетями, установленными перед клетями для осадки и выполненными в виде расположенных в шахматном порядке верхних и нижних роликов, установлен1

Изобретение относится к обработке металлов давлением и может быть ис— пользовано при производстве гофрированных профилей проката из листов с покрытием. 5

Целью изобретения является повыше-. ние качества за счет равномерной осадки и повышение производительности за счет интенсификации процесса.

На фиг. 1 показана технологическая схема формоизменения заготовки от клети к клети; на фиг. 2 — профилегибочный стан, на фиг. 3 — сечение А-А на фиг. 2.

Способ гибки гофрированных деталей 1 заключается в одновременном профилировании нескольких гофр со скругленными вершинами и последующей многопереходной осадке их до получения трапециевидных гофр в приводных клетях 2б на переходах 1ф-пф, причем перед осадкой производят изгиб горизонтальных участков трацепиевидных гофр в выпуклые силой, приложенной по центру участка и направленной со стороны впадины гофра на переходах 1н-пн.

Профилегибочный стан содержит направлявшую клеть 1, приводные клети 2-5 для профилирования и осадки, дополнительные неприводные клети 6- 36

8, установленные перед приводными клетями 3-5 для осадки и выполненные в виде расположенных в шахматном порядке верхних 9 и нижних 10 роликов, ных с возможностью регулировки по высоте относительно друг друга в кассетах, шарнирно закрепленных на приводных клетях, 4. Стан по и. 3, о т л и ч а юшийся тем, что расстояние между осями верхних и нижних роликов неприводных клетей равно 0,96-1,04 расстояния между осями соответствующих им ручьев для осадки в приводных клетях.

5. Стан по пп ° 3 и 4, о т л и ч а ю шийся тем, что, с целью уменьшения нагрузок, каждая неприводная клеть снабжена амортизатором для удержания ее в рабочем положении по высоте.

2 установленных с возможностью регулировки по высоте в кассетах 11, шарнирно установленных посредством осей 12 на приводных клетях. При этом ролики,9 и 10 установлены во впадинах гофр„ а их рабочие поверхности имеют ширину, меньшую ширины впадин, и расположены на минимально допустимом расстоянии от валков последующей рабочей клети. Каждая клеть снабжена амортизатором 13 для удержания ее в рабочем положении по высоте в зависимости от величины прогиба волнообразных гофр и положения полосы в рабочих клетях 3-5.

Полосу центрируют направляющим устройством 1 и задают в стан клетью Р. В неприводной клети 6 полосу иэгибают вращающимися роликами и образуют волнообразный профиль 1н. Далее профиль подают в приводную рабочую клеть 3, где его осаживают до трапециевидной формы 1ф.

Затем полосу подают в неприводную клеть 7, где плоские горизонтальные участки прогибают .(переход 2н), и далее в приводную рабочую клеть 4 (переход 2ф), где увеличивают глубину гофр и углы гиба.

Операции осадки повторяют от клети к клети, постепенно увеличивая глубину волн трапециевидных гофр,углы гиба, а также их количество до заданных.

1237274

Например, для изготовления трапециевидного профиля иэ металла толщиной 1,8 мм на стане используют 2 приводные клети и 2 роликовые кассеты.

Роликовые кассеты установлены на вы- 5 ходной стороне приводных клетей, крепятся к ним шарнирно и расположены на минимально допустимом расстоянии от последующей приводной клети, позволяющем роликам в кассетах свободно вращаться, не задевая валков приводной клети. Амортизаторами служат пружины, одним концом закрепленные на кассете, а другим — на оснований стана. В кассетах ролики установлены в 15 шахматном порядке. Рассстояние между осями роликов в кассете и осями валков приводной клети выбирают в зависимости от толщины металла и его механических свойств. В данном случае 20 оси роликов и валков находятся на одинаковом расстоянии.

Полоса иэ задающей клети поступает в первую роликовую кассету, в которой расстояние между Осями нижних 25 роликов составляет 93 мм, а расстояние между рабочими поверхностями верхних и нижних роликов - 9,5 мм, где ей придают волнообразную форму с межцентровым расстоянием между 30 валками 93 мм и высотой волны 11,3 мм.

Затем в первой приводной формовочной клети, в которой расстояние между осями валков составляет также 93 мм, волнообразный профиль .осаживают да получения трапециевидных гофр с межцентровым расстоянием 93 мм и высотой гофр 10,4 мм, угол гиба 55

В следующей паре клетей во второй кассете расстояние между осями роли- 40 ков 85 мм, в приводной клети 84 мм.

Получен волнообразный профиль с межцентровым расстоянием между валками 85 мм и высотой волн 16 мм и трапециевидный профиль размерами соот- 45 ветственно 84 и 15 мм, угол гиба 85 .

Во второй приводной клети получен качественный профиль с расчетными размерами гофр и отсутствием утонения в местах гиба. 50, При производстве профиля таких же размеров иэ полосы толщиной 1,2 мм с двухсторонним цинковым покрытием также были использованы 2 пары клетей. Однако сохранение прежними рас- 55 стояний между центрами волн в неприводной клети и гофр в приводной клети и высоты гофр приводило к распружиниванию волнообразной заготовки и утанению в углах, поэтому на входе в приводную кпеть расстояние между осевыми волокнами составило 0,96. В первой паре в неприводной клети расстояние между волнами (шаг) составляло 90 мм, высота волн 11,7 мм, а в приводной клети расстояние между гофрами 93 мм и высота гофр 11, 1 мм.

В следующей паре клетей зти расстояния соответственно 80 и 16 мм в неприводной клети н 84 и 15 мм в приводной клети, т.е. расчетная глубина гофр. Это позволило в двух приводных клетях получить профиль с расчетными размерами без рисок, задиров, нарушения сплошности покрытия ° Толщина полосы профиля равномерная, без утонения в углах. Высоту волн регулировали, изменяя межцентровое расстояние между осями холостых валков в зависимости от заданной высоты готового профиля или высоты профиля-в каждой последующей приводной клети. Высоту волн контролировали и корректировали по ноложению кромки полосы в калибре последующей клети, где размеры профиля строго заданы калибровкой инструмента. Если ширина профиля в калибре приводной клети бльше расчетной и, следовательно, происходила вытяжка металла и уширение полосы, увеличивали высоту волны заготовки в роликовой кассете или уменьшали одновременно расстояние между роликами на. необходимую величину, или наоборот.

Ролики в кассете устанавливали в зависимости от толщины полосы и ее механических свойств так, чтобы расстояние между осями роликов в неприводной клети составляло 0,96-1,04 расстояния между осями валков в приводной клети. Чем тоньше металл и больше глубина гофр, тем больше распружинивание заготовки на выходе иэ клети и тем меньшее расстояние необходимо задавать между роликами в неприводных клетях, т.е. 0,96 расстояния между осями валков в приводных клетях. При большей толщине металла н меньшей высоте гофр распружинивание заготовки уменьшается, поэтому расстояние между валками можно задавать

1-1,04. В случае формовки однотипных профилей иэ металла различной толщины целесообразно расстояние между валками устанавливать равным расстоянию между гофрами, изменяя лишь высоту

1237274 фас . 2

Составитель С.Шибанов

Техред Л.Сердюкова Корректор M.Màêñèìèøèíåö

P едак тор И. Рыбч енк о

Заказ 3223/9

Тираж 783 П одпис ное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.ужгород, ул.Проектная,4 волнообразных гофр в неприводных клетях, причем увеличивая при тонкостенных и уменьшая при больших толшинах металла до расчетной.

В сравнении с прототипом предлагаемые способ производства гофрированных профилей и конструкция профилегибочного стана за счет попарного профилирования волнообразных и трапециевидных гофр в каждой паре клетей позволяет интенсифицировать операцию гиба. Получение волнообразного профиля в каждой паре клетей неприводными роликами, установленными только во впадинах гофр, позволяет

l значительно снизить деформа щи от контакта металла с роликами, препятствующими свободным поперечным перемещениям полосы при осадке гофр, исключить растяжение и утонение металла в местах гиба и тем самым повысить качество получаемого гофрированного профиля.

10 Кроме того, предлагаемые способ и профилегибочный стан позволяют сократить количество клетей н вапкоэога инструмента, при производстве профиля с покрытием получить тонкостенный

15 профиль без нарушения сплашности покрытия.