Способ модифицирования чугуна в литейной форме

Иллюстрации

Показать всеРеферат

СОЮЭ ООЖУСН !Х

РЕСПУБЛИК ае (11) (5g 4 В 22 0 27 20

ГОСУДАРСтОЕННЫй НОМИтЕт СССР

»Й

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н АВ ТОРСИОМУ СИЩ ЕТЖЛЬСТВУ (2 ) 3775944/22-02 (22) 25.07.84, (46) !5.06.86. Вюл. !! 22 (7,1) Институт проблем литья AH УССР и Ордена Ленина и ордена Трудового

Красного Знамени институт электросварки им. Е.О.Патона (72) В.Е.Патон, И.К.Походня, В.А.Ефимов, В.И.Литовка, В.Ф.Альтер,В.П.Кудрявцев, В.П.Анании, Н.Г.Руденко, А.П.Пшенный и В.Д.Краля (53) 62!.746.58 (088.8) (56) Нехендзи 10.А. Стальное литье.

И: Иеталлургиздат, !948, с, 164-166.

Кобелев Н.И. и др. Повышение .качества чугунных отливок модифицированием. Обзор. M.: НИИмаш, 1982, с.20-24. (54) (57) 1 . СПОСОБ МОДИФИЦИРОВАНИЯ

ЧУГУНА В ЛИТЕЙНОЙ ФОРМЕ, включающий введение в литейную форму модифицирующей присадки, предварительно помещенной в трубку-контейнер, и ее заливку расплавом, о т л и ч а ю— шийся тем, что, с целью повышения механических свойств толстостенных отливок из высокопрочного чугуна, трубки-контейнеры с модифицирующей присадкой размещают в тепловых узлах отливки в количестве 0,53,5Х от массы теплового узла при отношении массы трубки-контейнера к массе модифицирующей присадки 3-0>5.

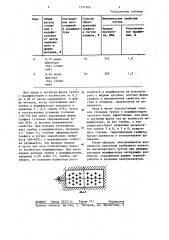

2. Способ по п.1, о т л и ч а ю— шийся тем, что используют мерные трубки-контейнеры...Степень сфероидизации графита в чугуне отливок., %

Соотношение масс стержней и модификатора

Механические свойства

Опыт

Общий расход стержней с модифи- катором от массы заливаемого в форму металла, % чугуна

ОтносительПредел прочности, МПа ное удлинение, %

370

1,2

5:1

0,5

475

3,!

3:!

0,5

3,3

505

0,5

3,6

530

2:1

3,8

535

3:1

3,5

530

3,!

1:2

3,5

375

4,5

Изобретение относится к металлургии желеэоуглеродистых сплавов и может быть, в частности, использовано при получении толстостенных отливок из высокопрочного чугуна.

Целью изобретения является повышение механических свойств толстостенных отливок из высокопрочного чугуна.

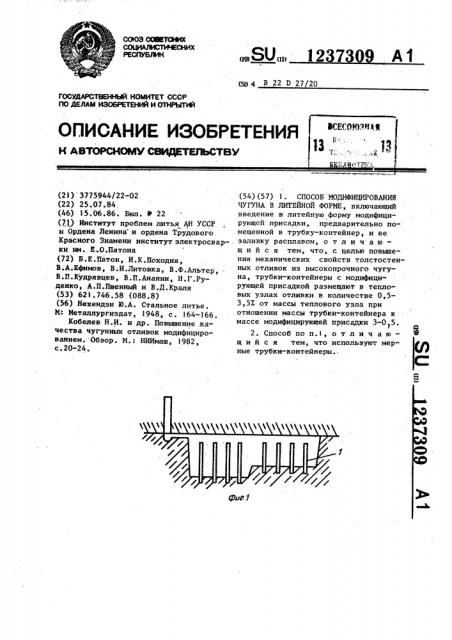

На фиг. 1 и 2 представлены две проекции варианта устройства для реализации предложенного способа, Сущность способа состоит в том, что в полость литейной формы, в первую очередь ее в участки, где формируются толстостенные сечения отливок, перед заполнением металлом вставляют металлические трубки-контейнеры, заполненные измельченным модификатором. Заливаемый в форму металл благодаря потере тепла на расплавление трубок-контейнеров затвердевает с большей скоростью, а модификатор после расплавления трубок-контейнеров реагирует с залитым в литейную форму чугуном, вызывая улучшение формы графита и повышение прочностных и пластических свойств.

1237309 2

При модифицировании исходного чугуна с. содержанием серы не более 0,03% для получения высокопрочного чугуна достаточно ввести трубки-контейнеры с модификатором в количестве 0,5% от массы металла, заливаемого в .форму.

При этом соотношение веса металлической части и модификатора составляет

1:l ° Экспериментально установлено, что !

О этот расХод является минимально допустимым„ при котором достигается заметное улучшение формы графита. При повышенном содержании, т.е. свыше 0,08%. серы в исходном чугуне, для полной

1 сфероидизации графита в чугуне массивных отливок расход стержней с модификатором должен составлять 3,0-3,5% при соотношении масс трубок-контейнеров и модификатора в пределах от 3:1 до 1:2. Превышение этого расхода стержней с модификатором, т.е. более 3,5%., является нежелательным, поскольку металл стержней не успевает раствориться в чугуне.

Пример. В качестве трубокконтейнеров использовали заполненные порошковым модификатором цилиндрические стальные трубки диаметром 8 мм.

Результаты проверки предложенного способа приведены в таблице.

1237309

Продолжение таблицы сход ержй с дифи- тором массы аливаеГО В рму талла, Х

355

1,0

0,25 модификатора (без стерж-. ней) 1,2

385

0,90 модификтора (без стержней) ВНИИПИ Заказ 3227/11 Тираж 757 Подписное

Произв.-полигр. пр-тие, r. Ужгород, ул. Проектная, 4

При вводе в литейную форму трубок д с модификатором в количестве от 0,5 до 3,5% от массы заливаемого в форму металла, когда соотношение масс трубок и модификатора находится в пределах 3 — 0,5 (опыты 2-6), чугун в толстостенных отливках (сечение

120-150 мм) имеет шаровидную форму графита (степень сфероидизации более 85%) и высокие механические свойства. При большем соотношении масс трубок и модификатора, например

5:1 (опыт 1), степень сфероидизации графита в чугуне значительно снижается (60-65%), а механические свойства ухудшаются, что вызвано вводом

40 в чугун при этом относительно низкого количества модификатора. При черезмерном расходе трубок с модификатором, например 4,5% (опыт 7), трубки, наоборот, не успевают полностью раствориться и модификатор не контакти- рует с жидким чугуном, поэтому форма графита и механические свойства.чугуна в отливках практически .не изменяются.

Ввод в чугун толстостенных отливок стальных трубок с модификатором оказался более эффективным, чем ввод в литейную форму тех же количеств.модификатора, но без трубок, о чем свидетельствует сравнение результатов опытов 3 и 8, и 5 и 9,. повысились степень сфероидизацни графита, предел прочности и относительное удлинение.

Таким образом, обеспечивается воэможность получения требуемого качества высокопрочного чугуна при меньших расходах модификатора легирующих элементов, сокращенном режиме термообработки и экономии электроэнергии.