Устройство для получения полимерной смеси

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

А1

ÄÄSUÄÄ 1237447 дц 4 В 29 В 7 42 В 29 С 47 48

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АBTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3812042/23-05 (22) 13.11.84 (46) 15.06.86. Бюл. № 22 (72) Ф. С. Григорян, С. С. Геворкян и Н. С. Абелян (53) 678.053.3 (088.8) (56) Патент Франции № 2226269, кл. В 29 F 3/02, опублик. 1974.

Патент СССР № 306612, кл. В 29 F 3/02, 1969. (54) (57) УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОЛИМЕРНОЙ СМЕСИ, содержащее цилиндрический корпус, окна загрузки и выгрузки, наружный полый шнек с винтовой нарезкой, соединенный с приводом вращения, размещенный в полости наружного шнека внутренний шнек, снабженный приводом противоположного наружному шнеку вращения и имеющий винтовую нарезку, противоположную по направлению винтовой нарезке наружного шнека, причем между гребнями винтовой нарезки наружного шнека в зоне отвода расплавленной смеси выполнены проходные отверстия для совмещения каналов внутреннего шнека и наружного шнека, ва,1 которого в зоне отвода расплавленной смеси выполнен конически расширяющимся в направлении окна выгрузки, отлп«а ощееся тем, что, с целью повышения ка сства готового продукта при получснии смесей c тугоплавкими компонентами, последовательно зоне отвода расплавленной смеси расположены зоны плавления тугоплавких компонентов и вывода расплавленной смеси в канал наружного шнека, причем в зоне отвода расплавленной смеси вал внутреннего шнека выполнен конически сужающимся в направлении окна выгрузки, в зоне плавления тугоплавких компонентов валы наружного и внутреннего шнеков выполнены цилиндрическими, а в зоне вывода расплавленной смеси вал наружного шнека выполнен конически сужающимся в направлении окна выгрузки и имеет проходные отверстия для сообщения каналов наружного и внутреннего шнеков, при этом проходные отверстия наружного шнека расположены наклонно к его продольной оси с образованием тупого угла в зоне отвода расплавленной смеси и острого угла в зоне вывода расплавленной смеси.

123744/

Изобретение относится к шнековым устройствам для переработки полимерных материалов и может быть применено для получения смеси полимеров и смол в химической промышленности.

Цель изобретения — повышение качества готового продукта при получении смесей с тугоплавкими компонентами.

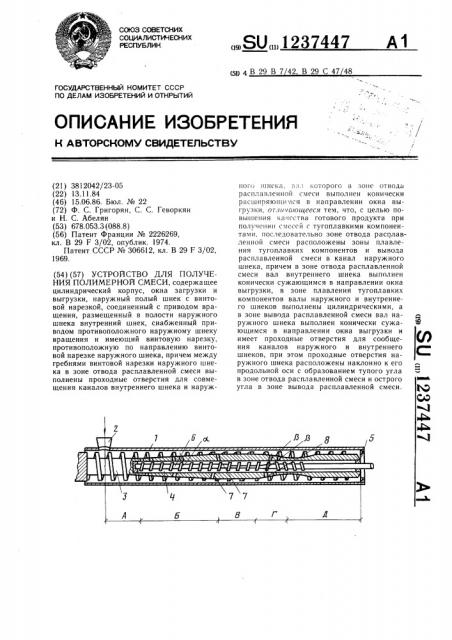

На чертеже показано предлагаемое устройство, продольный разрез.

Устройство для получения полимерной смеси содержит цилиндрический корпус 1 с окном 2 загрузки, наружный полый шнек

3 с винтовой нарезкой и полостью 4, окно 5 выгрузки, внутренний шнек 6 с винтовой нарезкой, обратной направлению нарезки наружного шнека 3, проходные отверстия 7 и 8, выполненные в теле наружного шнека 3 между его гребнями винтовой нарезки.

Устройство в зависимости от стадии получения полимерной смеси условно разделено на пять зон: А, Б, В, Г, Д.

Длина зоны предварительного плавления (А) равна (2,5 — 5) D, (где D — диаметр вала наружного шнека 3).

В зоне «Б» отвода расплавленной смеси в канале внутреннего шнека 6 выполнены проходные отверстия 7 для сообщения каналов наружного и внутреннего 6 шнеков, оси которых составляют тупой угол и с продольной осью наружного шнека 3. Причем проходные отверстия 7 по длине зоны расположены таким образом, чтобы поверхность отвода соответствовала количеству расплавленной смеси. В зоне Б вал наружного шнека 3 выполнен конически расширяющимся в направлении окна 5 выгрузки, а вал внутреннего шнека 6 — конически сужающимся, причем отношение диаметров конца вала к началу для наружного шнека равно

1,2 — 2, а для внутреннего — 0,4 — 0,7. Длина зоны Б отвода расплавленной смеси в канал внутреннего шнека 6 равна (2,5 — 5) D.

Длина зоны В плавления тугоплавких полимеров составляет (2,5 — 3) D. В этой зоне валы наружного 3 и внутреннего 6 шнеков выполнены цилиндрическими.

В зоне Г вывода расплавленной смеси в канал наружного шнека выполнены проходные отверстия 8, расположение которых начинается на расстоянии (0,5 — 1) D от начала этой зоны. Оси проходных отверстий 8 составляют острый угол Р с продольной осью потока расплавленной смеси и наружного шнека 3. Длина зоны Г вывода расплавленной смеси в канал наружного шнека 3 равна (1 — 3) D. Вал наружного шнека 3 в этой зоне выполнен конически сужающимся в направлении окна 5, а вал внутреннего — конически расширяющимся, причем отношение диаметров конца вала к началу для наружного шнека 3 0,4 — 0,7, а для внутреннего шнека 6 — 1,5 — 3.

Устройство также содержит зону Д перемещения и гомогенизации с длиной (2 — 4) D

Наружный шнек 3 снабжен приводом вращения (не показан), а внутренний шнек

6 соединен с приводом вращения в направлении, противоположном направлению вращения наружного шнека 3.

Устройство работает следующим образом.

Полимерная смесь поступает через окно

2 загрузки на переработку, проходя зону А предварительного плавления. Легкоплавкие компоненты частично плавятся и полурасплавленная смесь поступает в зону Б отвода расплавленной смеси в канал внутреннего шнека 6.

В канале наружного шнека 3 происходит дальнейшее плавление с одновременным отводом расплавленной смеси в канал внутреннего шнека 6 через проходные отверстия 7.

Расплавленная смесь транспортируется внутренним шнеком 6 в зону Г вывода расплавленной смеси в канал наружного шнека

3. Расплавленная смесь через проходные отверстия 8 выводится в канал наружного шнека 3.

Тугоплавкие полимеры, проходя через зону В плавления тугоплавких полимеров, в канале наружного шнека 3 подвергаются интенсивному перетиру и плавятся. Далее они поступают в зону Г вывода расплавленной смеси в канал наружного шнека 3, где происходит частичная гомогенизация расплавленной смеси.

Окончательное перемешивание и гомогенизация происходят в зоне Д в канале нар уж ного ш нека 3.

Температурное распределение в зонах

А, Б, В соответствует температурам плавления отдельных компонентов смеси, причем температурные зоны расположены по мере увеличения температур плавления в направлении перемещения материала.

Вращение внутреннего шнека 6 в направлении, обратном направлению вращения .наружного шнека 3, и использование конструкции проходных отверстий 7 и 8 и валов внутреннего 6 и наружного 3 шнеков способствуют полному отделению расплавленной смеси от твердой массы по всей длине зоны Б отвода расплавленной смеси в канал внутреннего шнека 6, что является необходимым условием максимального использования тепла трения при плавлении твердых полимеров в целях повышения качества готового продукта и уменьшения удельного расхода мощности.

Проведение процесса плавления именно на наружном шнеке 3, характеризующемся большими габаритами, чем внутренний, также способствует повышению качества получаемого продукта и уменьшению удельного расхода мощности.

Данное устройство исключает рециркуляцию.

1237447

Таблица1

Мощность, кВт

Устройство

Диаметр шнека, Число оборотов, об/мин

Отноше ние элект— при— длины шпека к вода ронагревателей диаметру

14

Базовое

Предлагаемое

14

В зоне Б отвода расплавленной смеси вал наружного шнека 3 выполнен конически расширяющимся (с целью достижения степени сжатия — компрессии для интенсивного плавления с учетом отвода объема расплава легкоплавкого компонента), а вал внутреннего шнека 6 — конически сужающимся (с целью обеспечения транспортировки дополнительного объема вводимого расплава и уменьшения противодавления).

В зоне 7 вывода расплавленной смеси вал внутреннего шнека 6 выполнен конически расширяющимся (с целью окончательного плавления полимерной смеси и создания давления для вывода расплава), а вал наружного шнека 3 — конически сужаю15 щимся (для обеспечения транспортировки и увеличения свободного объема для дополнительного количества вводимого расплава.

Тупой и острый углы осей проходных отверстий с осью шнека соответственно в зоне вывода и ввода расплава выполнены с целью уменьшения сопротивления потоку, плавности течения и ликвидации пульсаций и выбираются в зависимости от конфигурации шнеков с целью минимизации сопротивления при движении расплава от начала к периферии шнека.

Винтовые нарезки и направления вращения наружного и внутреннего шнеков противоположны друг другу, вследствие чего значительно увеличивается значение градиента скорости сдвига (до 2 — 3 раз) по сравнению с известными устройствами, что приводит к интенсификации процессов плавления и смешения.

Таким образом, предлагаемое устройство позволяет осуществлять качественное ступенчатое плавление полимерных композиций, имеющих в своем составе легкоплавкие и тугоплавкие компоненты, и обеспечить их окончательное смешение у выхода.

Устройство просто в изготовлении, компактно, не громоздко. Проходные отверстия

7 и 8 работают без дополнительных при- 40 способлений для количественного регулирования поступающего материала. Так как устройство работает без плавления твердой фазы в канале внутреннего шнека 6, то отпадает необходимость установления специальных пластин и приспособлений для отделения и продавливания твердой фазы через отверстия.

Конкретный пример работы предлагаемого устройства и его эффективность по сравнению с базовым объектом — двухшнековым смесителем.

Смесь состава, мас.%: сополимер этилена с винилацетатом (ЭВА) 20; канифоль 40 парафин 40, подвергалась переработке на базовом и предлагаемом устройствах.

Характеристики устройства приведены в табл. .

Сравнительная табл. 2 технологических параметров наглядно показывает преимущества предлагаемой системы.

Переработка указанной смеси на предлагаемом устройстве производится с отводом легкоплавких компонентов в канал внутреннего шнека 6. Зону Б отвода расплавленной смеси в канал внутреннего шнека 6 можно разделить на две части. Длина первой части равна (2 — 3,5) D (D — диаметр вала наружного шнека 3), из нее отводится около 60% парафина и 30% канифоли от начальной загрузки. Из второй зоны, длина которой (0,5

1,5) D, отводится около 35% парафина и

60% канифоли.

В конце устройства идет выгрузка. Остальная смесь выгружаемая из устройства, содержит 5% парафина; 10% канифоли и

100% сополимера ЭВА (проценты даны в отношении к исходной смеси).

Отвод легкоплавких компонентов по длине устройства позволяет проводить плавление за счет тепла трения при повышенных числах оборотов и, несмотря на уменьшение времени пребывания смеси в устройстве, процент непроплавленной смеси резко сокращается. Смесь получается более светлого тона.

123744?

Таблица 2

Количество исКоличество непроплавленВнешний вид продукции

Устройство ного материала, от исходного кг

8 — 11

Базовое проплавленными частицами

1 — 1,2

1 — 3

Гомогенная масса светлоПредлагаемое коричневого цвета

Составитель Л. Кольцова

Редактор А. Лежнина Техред И. Верес Корректор Е. Рошко

Заказ 3240i i 8 Тираж 640 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», r. Ужгород, ул. Проектная, 4

Производительность, кг/ч

Удельный ход электроэнергии, кВт.ч парившегося материала, от исходного

Масса темно- 3 — 3,5 коричневого цвета с не