Устройство для раскроя эластичного материала на заготовки

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛ ИСТИЧЕСНИХ

РЕСПУБЛИН g 4 В 29 В 11/02

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А ВТОРСКОМ,Ф СВИДЕТЕЛЬСТВУ

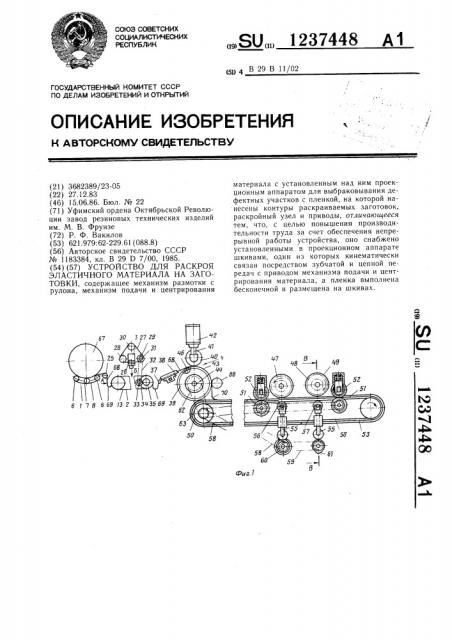

Фиг.1

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3682389/23-05 (22) 27. 12.83 (46) 15.06.86. Бюл. № 22 (71) Уфимский ордена Октябрьской Революции завод резиновых технических изделий им. М. В. Фрунзе (72) P. Ф. Вакилов (53) 621.979:62-229.61 (088.8) (56) Авторское свидетельство СССР № 1183384, кл. В 29 D 7/00, 1985. (54) (57) УСТРОЙСТВО ДЛЯ РАСКРОЯ

ЭЛАСТИЧНОГО МАТЕРИАЛА НА ЗАГОТОВКИ, содержащее механизм размотки с рулона, механизм подачи и центрирования

„„SU„„1237448 А1 материала с установленным над ним проекционным аппаратом для выбраковывания дефектных участков с пленкой, на которой нанесены контуры раскраиваемых заготовок, раскройный узел и приводы, отличающееся тем, что, с целью повышения производительности труда за счет обеспечения непрерывной работы устройства, оно снабжено установленными в проекционном аппарате шкивами, один из которых кинематически связан посредством зубчатой и цепной передач с приводом механизма подачи и центрирования материала, а пленка выполнена бесконечной и размещена на шкивах.

1237448

Изобретение относится к изготовлению клееных изделий из резины, прорезиненных материалов, кожезаменителей, а именно к установкам и способам непрерывного раскраивания и шерохования рулонного эластичного материала на заготовки, например, надувных резиновых лодок.

Целью изобретения является повышение производительности труда за счет обеспечения непрерывной работы устройства.

На фиг. 1 схематично изображено предлагаемое устройство, вид спереди; на фиг. 2то же, вид сверху.„на фиг. 3 — вид А на фиг. 1; на фиг. 4 вид Б на фиг. 1; на фиг. 5 — сечение  — В на фиг. 1; на фиг. 6 — сечение транспортера; на фиг. 7 и 8 — последовательность шероховки участков заготовок.

Устройство содержит механизм размотки материала с рулона, механизм 2 подачи и центрирования с установленным под ним проекционным аппаратом 3 для выбраковывания дефектных участков. 3а этим механизмом по ходу технологического процесса установлен ротационный раскройный узел

4, кинематически связанный с узлом 5 шероховки.

Механизм размотки выполнен из валов

6 и 7, на которые свободно надеты поддерживающие рулон ремни 8. Валы 6 установлены с возможностью свободного вращения.

Вал 7 — приводной и связан цепной передачей 9 с редуктором 10, соединенным посредством муфты 11 с двухскоростным электродвигателем 12.

Механизм подачи и центрирования сматываемого с рулона материала выполнен в виде ленточного транспортера 13, установленного на стойках 14 и !5 каркаса разной высоты. Лента транспортера 13 снабжена прикрепленным к ней со стороны стоек

14 меньшей высоты эластичным продольным бесконечным ремнем 16. Ведущий барабан 17 транспортера 13 связан с приводом через конические пары шестерен 18 — 19, 20 — 21 и звездочку 22 цепной передачей 23 со звездочкой 24, закрепленной на выходном валу редуктора 10. Между механизмом

1 размотки рулона и транспортером 13 размещен свободно установленный отклоняющий ролик 25, служащий для разравнивания сматываемого полотна материала и создания резервной петли перед транспортером 13.

Над транспортером 13 установлен проекционный аппарат 26, снабженный бесконечной пленкой 27, размещенной на лентоведущих шкивах 28 — 30. Шкивы 28 и 30 свободно вращаются на осях, а шкив 29 закреплен на приводном валу 31, соединенном цепной передачей 32 с валом 33 шестерни 34, находящейся в зацеплении с шестерной

35, закрепленной на валу 36 ведущего барабана 17 транспортера 13. На пленке 27 изображены последовательно чередующиеся контуры выкраиваемых заготовок

1О

50 и различные участки внутри их контуров (заштрихованные участки на фиг. 4). Далее закреплена штанга, на которой установлен с возможностью перемещения вдоль нее приемный стол 37, снабженный вертикальной отбортовкой 38 и предназначенный для центрированной подачи в раскройное устройство короткомерных полотнищ, отрезаемых с дефектных участков разбракованного материала.

Для предотвращения проскальзывания пленки 27 поверхности шкивов 28 — 30 выполнены обрезиненными.

Ротационный раскройный узел 4 содержит опорный приводной барабан 39 и расположенный над ним прижимной вал 40, сочлененный со штоками 4! и закрепленный на раме силовых цилиндров 42. На внешней поверхности барабана 39 закреплен резак 43, развертка которого соответствует контурам выкраиваемых заготовок. Вал

44 ножевого барабана 39 соединен цепной передачей 45 с редуктором 10. На поверхности барабана 39 между лезвиями резака

43 и за их контуром закреплен (приклеен) поролон 46, служащий для исключения провисания раскраиваемого полотна материала в межножевом пространстве и обеспечения удобного схода выкроенных заготовок и отходов материала с ножевого барабана 39.

Устройство для шероховки выкроенных заготовок содержит смонтированные на раме (не показана) приводные в противоположные стороны шероховальные барабаны 47 и 48 с закрепленными на их поверхностях абразивными лентами 49. Под шероховальными барабанами установлен ленточный транспортер 50, верхняя ветвь которого расположена между двумя парами протаскивающих роликов 51 и 52, установленных по обе стороны шероховальных барабанов 47 и 48. На ленте транспортера 50 закреплены посредством кнопочных застежек (не показаны) шаблоны 53 из эластичного материала с приклееными к ним упругими элементами 54 из губчатой резины, выполненными по форме и размерам шерохуемых участков заготовок. Под верхней ветвью транспортера 50 напротив шероховальных барабанов 47 и 48 смонти— рованы прижимные узлы, содержащие вертикальные толкатели 55 с роликами 56 и 57 по концам и кинематически связанные с приводом ленточного транспортера 50 и друг с другом посредством цепных передач 58 и 59 профильные кулачки 60 и

61. Привод ленточного транспортера 50 осуществляют посредством цепной передачи

62. Ведущий барабан 63 ленточного транспортера 50 расположен под ножевым барабаном 39 раскройного устройства.

Линейные скорости поддерживающих ремней 8 механизма размотки рулона, бесконечной пленки 27 проектора 26, ленточ1237448 отключают электродвигатель 12 привода.

Затем выводят полумуфту 65 из зацепления со звездочкой-полумуфтой 64 и повторно включают электродвигатель 12 привода на замедленные обороты и при подходе попереч 4О ных лезвий ножевого барабана 39 к прижимному валку 40, наблюдаемому визуально, отключают электродвигатель 12 привода, вводят полумуфту 65 в зацепление со звездочкой-полумуфтой 64, переводом воздушного крана управления силовыми цилиндрами 42 поднимают прижимной вал 40 в верхнее положение, смещают вручную материал 68 на ленточном транспортере 13 до взаимодействия его продольной кромки с центрирующим ремнем 1, и пропускают вручную его передний конец за поперечные лезвия резака 43 (с припуском 10 — 15 мм), переводят ручку управления воздушного крана управления силовыми цилиндрами 42 в исходное положение и опускают прижимной вал 40 на лезвия резака 43 ножевого барабана 39, фиксируя сцентрированное относительно раскройного устройства полотно материала 68 между его валками. Затем вручных транспортеров 13 и 50 и ножевого барабана 39 одинаковы для обеспечения синхронной работы механизмов и устройств установки.

Для обеспечения раздельного перемещения сматываемого с рулона полотна на приводном валу 7 механизма размотки рулона насажена свободно вращающаяся звездочка-полумуфта 64, выполненная за одно целое с кулачковой полумуфтой 65 и соединенная цепной передачей 9 с редуктором

10 привода.

С правой стороны ножевого барабана 39 на раме раскройного узла смонтирован свободно вращающийся прижимной ролик 66, взаимодействующий с поролоном 46 и служащий для удержания заднего конца выкроенной заготовки после ее выхода из зазора между ножевым барабаном 39 и прижимным валом 40.

Управление включениями электродвигателей приводов осуществлено от кнопочных станций, а управление включениями силовых цилиндров 42 — от воздушных кранов с ручным управлением (не показаны).

Устройство работает следующим образом.

Рулон 67 материала 68 укладывают в механизм размотки с заведомым смещением его в противоположную центрирующему ремню 16 ленточного транспортера 13 в сторону на величину, равную или несколько большую неровностей намотки кромки материала в рулоне 67, включают привод 12 на замедленные обороты и вручную пропускают передний конец сматываемого материала 68 через отклоняющий ролик 25 по ленточному транспортеру 13 к раскройному устройству с запасом материала, достаточным для образования резервных петель 69 до и после ленточного транспортера 13, и

25 зо ную образуют резервные петли 69 из материала 68 до и после ленточного транспортера 13, включают питание проекционного аппарата 26, настроенного на резкость и проецирование контура заготовки в натуральную величину, т.е. в масштабе один к одному, что при необходимости можно проверить по соответствию проецируемого с пленки изображения контура заготовки с контуром той же заготовки, нанесенной с натуральную величину на ленте транспортера 13 до сматывания материала 68, и включают электродвигатель 12 привода на основную скорость. При этом сматываемый с рулона 67 материал 68 непрерывно подается по ленточному транспортеру 13 к раскройному устройству, а так как линейные скорости поддерживающих рулон 67 ремней 8 механизма размотки, ленточного транспортера

13 и ножевого барабана 39 равны, то размер резервных петель 69 из сматываемого полотна материала 68 постоянен до и после ленточного транспортера 13, что обеспечивает свободное перемещение движущегося вместе с лентой транспортера 13 сматываемого материала 68 под действием угла наклона ленты транспортера 13 также и в поперечном перемещению ленты транспортера 13 направлении до взаимодействия кромки движущегося материала с бесконечным эластичным ремнем 16 — центрирующим буртом, обеспечивая тем самым непрерывное центрирование его кромки относительно бурта 16 и лезвий резака 43 одновременно с отбором сматываемого с рулона

67 материала и подачей его в раскройное устройство.

При прохождении материала в зазоре между вращающимися по ходу его подачи и с той же скоростью прижимным валком

40 и лезвиями резака 43 ножевого барабана 39 происходит непрерывное выкраивание первой заготовки последовательно по участкам ее контура по мере вращения ножевого барабана 39 и прижимного валка 40. Выкроенная передняя часть заготовки 70 опускается между поролоном 46 ножевого барабана и прижимным роликом 66 и далее по выходе из их зазора опускается под действием собственного веса до взаимодействия ее передней поперечной стороны 71 с согласованно переместившимся за это время на ленточном транспортере

50 к вертикальной плоскости опускания заготовки 70 поперечным упругим элементом

54 эластичного шаблона. При дальнейшем вертикальном опускании заготовки 70 и горизонтальном перемещении ленточного транспортера 50 с одинаковой скоростью первая заготовка 70 перекладывается на эластичный шаблон 53 с упругими элементами 54, а ее кромки и участки под шероховку располагаются на соответствующих им упругих элементах 54 эластичного шаблона 53.

При дальнейшем непрерывном перемещении

1237448

5 ленточного транспортера 50 с первой заготовкой 70, ориентированно переложенной на упругие элементы 54 эластичного шаблона 53, они поступают в зазор левой пары протаскивающих роликов 51 и 52, вращающихся по ходу движения ленты транспортера 50 с той же скоростью, и далее к вращающемуся по ходу движения ленты транспортера 50 шлифовальному барабану 47, а расположенный под ним опорный ролик 56 под воздействием согласованно вращающихся кулачков 60 и толкателей 55 поднимается в верхнее положение, и при прохождении передней части первой заготовки 70, в зазоре между барабаном 47 и роликом 56 происходит шероховка участков, лежащих на упругих элементах 54 эластичного шаблона

53 (фиг. 7). В это же время другой опорный ролик 57 под действием других пар вращающихся кулачков 61 и толкателей 55 находится в нижнем положении и заготовка

70 с эластичным шаблоном 53 свободно проходит под другим вращающимся навстречу перемещению заготовки 70 барабаном 48 и поступает в зазор правой пары протаскивающих роликов 51 и 52, также вращающихся по ходу перемещения заготовки 70 на ленточном транспортере 50 и с той же скоростью. В этот момент кулачки 60 согласованно отводят левый опорный ролик 56 в нижнее положение, а кулачки 61 поднимают другой опорный ролик 57 в верхнее положение, который прижимает движущуюся ленту транспортера 50 с шаблоном 53 и заготовкой 70 к вращающемуся навстречу движению ленты транспортера 50 шероховальному барабану 48, который производит непрерывную шероховку остальных участков заготовки 70, удерживаемой от ее вырывания вращающимся шероховальным барабаном 48 правой пары протаскивающих роликов 51 и 52. При выходе первой заготовки из зазора между барабаном 48 и правым опорным роликом 57 процесс ее шерохования заканчивается (фиг. 8) и она по ленточному транспортеру 50 перемещается дальше и поступает в тележку-накопитель (не показана), следующие заготовки, непрерывно подаваемые с раскройного устройства непрерывно шерохуются на шероховальном устройстве.

Одновременно с раскраиванием сматываемого с рулона материала 68 на заготовки в раскройном узле и шерохованием выкроенных заготовок по их периметрам и участкам различной конфигурации внутри их контуров на шероховальном устройстве производят непрерывное разбраковывание дефектов сматываемого материала на движущейся ленте транспортера 13 визуальным просмотром движущегося материала и при обнаружении помеченных на полотне дефектов определяют их положение относительно движущихся с той же скоростью изображений контуров заготовок 70, проецируемых в

ЗО

55 натуральную величину бесконечной приводной по направлению перемещения полотна материала и с той же скоростью пленкой

27 проекционного аппарата 26. Все дефекты на материале помечаются цветными восковыми карандашами двумя короткими пересекающимися линиями(Х) и подразделяются на четыре вида: недопустимые; допустимые на внутреннюю сторону; допустимые под латку на внутреннюю сторону и допустимые.

При размещении всех видов дефектов движущегося на транспортере 13 полотна материала за контурами выкраиваемых заготовок 70 и в местах вырезки отверстий продолжают непрерывную работу установки;

На участках внутри контуров заготовок (заштрихованные на фиг. 4 участки) под шерохование и приклеивание других заготовок и формовых резиновых деталей изделий допустимы второй, третий и четвертый виды дефектов, а также часть недопустимых при выкраивании известным способом видов дефектов таких, как местный одиночный прокол, текстильный дефект, непокрытый резиной, включение подвулканизованной резины, налип промазочной резиновой смеси, отпечатки от текстильной склейки и от вулканизационного барабана и углубления, так как это внешне видовые дефекты ткани, которые будут закрыты приклееными к этим участкам другими заготовками и формовыми резиновыми деталями изделий. В этом случае также продолжают непрерывную работу установки.

При необходимости точного определения вида дефекта и его расположения относительно контура заготовки 70 (ее изображения на раскраиваемом полотне) переключают вращение электродвигателя 12 привода установки на замедленную скорость и при расположении дефекта на других участках движущихся изображений контуров заготовок 70 отключают электродвигатель 12 привода и производят разбраковку дефектов.

Пример. 1. При расположении дефектов

71 левее передней поперечной стороны контура заготовки или далее заштрихованных участков под шероховку и приклейку других деталей смещают вручную материал на транспортере 13 вправо до выхода дефектов 71 за контур изображения заготовки

70, при их размещении на участках, подлежащих шероховке, размечают вручную точки а, в контура заготовки 70 по ее изображению на смещенном вправо участке полотна и включают электродвигатель 12 на замедленные обороты, по окончании выкраивания поперечной задней стороны предыдущей заготовки 70 отключают электродвигатель 12, переводом воздушного крана управления силовыми цилиндрами 42 поднимают прижимной валок 40 в верхнее положение и вручную подают переднюю сторону разбра1237448 кованного участка полотна на резак 43 так, чтобы отмеченные точки а, в, расположились на соответствующих им точках лезвий резака 43 (или вышли за них с припуском 3 — 5 мм), переводят воздушным краном управления силовыми цилиндрами 42 прижимной валок 40 вниз и продолжают раскраивание сматываемого полотна материала с просмотром дефектов и одновременным шерохованием выкроенных заготовок.

Пример 2. При обнаружении дефектов 10

72 движущегося полотна материала около продольных сторон заготовок, выше или ниже ее участков под приклейку других заготовок или деталей отключают электродвигатель 12, отрезают поперечными резами по линиям с, d разбраковываемый участок полотна от раскраиваемого и сматываемого с рулона 67 участков и смещением разбраковываемого участка полотна относительно осей Х вЂ” Y контура заготовки 70 в ту или иную сторону в пределах ширины полотна материала (ширина полотна

103 — 105 см) размещают дефекты 72 за контурами продольных сторон заготовки или на ее заштрихованных участках под шероховку и приклейку других заготовок и деталей изделий. Затем перемещают приемный 25 стол 37 на штанге раскройного устройства так, чтобы его бортик 38 касался смещенной кромки разбракованного участка полотна 68, выкраивают из него очередную заготовку 70 на раскройном устройстве и продолжают процесс аналогично описанному.

При обнаружении дефектов 73 на движущемся полотне материала, расположенных правее контура изображения задней стороны заготовки или правее заштрихованных участков под шероховку и приклейку других заготовок и деталей изделий, отключают электродвигатель 12, отрезают по8 перечными резами с, е разбраковываемый участок полотна 68 от раскраиваемого и сматываемого с рулона участков, переворачивают отрезанное полотнище на транспортере 13 вокруг оси Y — Y контура изображения заготовки на другую сторону и смещением разбраковываемого полотнища на транпортере 13 относительно контура изображения заготовки 70 с одновременным центрированием его продольной кромки по ремню

16 вправо размещают дефекты 73 полотнища за контуром заготовки 70 или на ее заштрихованных участках и выкраивают из разбра кованного полотнища очередную заготовку аналогично описанному в примере 2 и продолжают процесс. Линия отрезания полотнища е расположена от крайних задних (левых) точек контура заготовки на расстоянии, равном или несколько большем (на 3—

5 мм) расстояний дефектов 73 от заштрихованных участков заготовки.

Пример 3. При размещении дефектов 74 движущегося полотна на участках контуров заготовок, обведенных тонкими контурными линиями, штриховыми или штрихпунктирными линиями отключают электродвигатель

12, отрезают разбраковываемый участок полотна по линиям с, d, разворачивают разбраковываемое полотнище на плоскости ленточного транспортера 13 относительно осей заготовки на 180 или переворачивают его на другую сторону относительно оси

X — Х или оси Y — Y изображения контура заготовки и рамещают дефекты 74 разбраковываемого полотнища в местах шероховки заготовок, продолжают выкраивание заготовок из разбраковываемого участка полотна 68 и остальной части сматываемого полотна аналогично описанному в примерах 1 и 2 и производят шерохование выкроенных заготовок.

1237448

Вид б подернуто но 90

Вид А

77

Фиг 3

5g 5i 53

57

Фиг F

55 б!

Фиг.б

У

Фиг б

Фиг 7

ЯЩ) р рге

Составитель Е. Мнкайлова

Редактор Л. Лежнина 1 еврея И. Берес Корректор Е. онгко

Заказ 3240!18 Тираж 640 Г!од ьс нос

БНИИПИ Государственного комитета СССР по делам изобретений и открытий!

13035, Москва, Ж вЂ” -35, Раушская наб., д. 45

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4