Пресс-форма для безоблойного изготовления изделий из полимерных материалов

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК

15114 В 29 С 43/38, 35/02

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3724864/23-05 (22) 06.04.84 (46) 15.06.86. Бюл. № 22 (72) К. Г. Латыпов (53) 678.057.726 (088.8) (56) Патент СССР № 619089, кл. В 29 Н 5/00, 1975.

Патент Франции № 2012000, кл. В 29 Н 3/00, 1970. (54) (57) ПРЕСС-ФОРМА ДЛЯ БЕЗОБЛОЙНОГО ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ

ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ, содер2

„„SU„„1237459 А1 жащая формообразующие элементы с формующей полостью и отделенные от последней и одна от другой разделительными кромками облойные канавки, расположенные на плоскостях разъема формообразующих элементов в порядке увеличения их поперечного сечения в направлении от формующей полости, отличающаяся тем, что, с целью повышения качества изделий из эластомерных полимерных материалов, ширина разделительных кромок выполнена уменьшающейся в направлении от формующей полости.

1237459

Составитель В. Батурова

Редактор Ю. Середа Техред И. Верес Корректор В. Бутяга

Заказ 3241/19 Тираж 640 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открьтий

113035, Москва, Ж вЂ” 35, Раугдская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4

Изобретение относится к производству формовых изделий из полимерных материалов (пластмасс, резины и др.) и может быть использовано для безоблойного изготовления изделий компрессионным, компрессионно-литьевым и литьевым методами.

Цель изобретения — повышение качества изделий из эластомерных полимерных материалов.

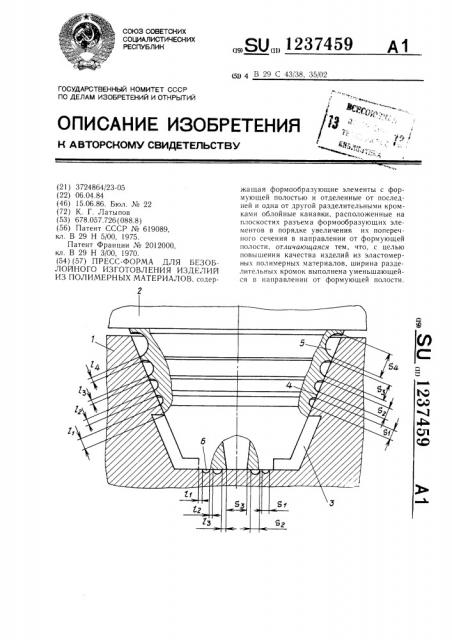

На чертеже изображена часть многопакетной пресс-формы дез безоблойного изготовления формовых изделий из полимерных матери алов ком прессионным методом, разрез.

Пресс-форма содержит формообразующие элементы 1 и 2 с формующей полостью

3, и отделенные от последней и одна от другой разделительными кромками 4 облойные канавки 5 и 6 расположены на плоскостях разъема формообразуюших элементов в по рядке увеличения их поперечного сечения

S в направлении от формующей плоскости.

Ширина f разделительных кромок 4 выполнена уменьшающейся в направлении от формуюшей полости. Ширина 1,, 1а и 1,, f4 разделительных кромок выбирается обратно пропорционально вязкости перерабатываемого материала в их зоне.

Пресс-форма работает следующим образом.

В формующую полость 3 загружается заготовка формуемого материала и пресс-форма закрывается под давлением до полного смыкания формообразующих элементов 1 и

2. При этом формующая полость 3 заполняется материалом, а его излишки поступают в канавки 5 и 6 и далее за пределы формообразующих элементов. При запирании пресс-формы по разделительным кромкам 4 происходит отделение облоя от изделия.

В процессе формования изделия излишки материала последовательно заполняют канавки 5 и 6 в порядке их расположения от формующей полости. При этом каждая

1О последующая канавка заполняется материалом, подполимеризованным на предшествующей ей разделительной кромке 4. Так как ширина разделительных кромок 4 уменьшается в направлении от формующей полости в соответствии с увеличением вязкости полимерного материала, то гидравлическое сопротивление течению излишков материала по поверхности смыкания (разделительным кромкам) формообразующих элементов снижается пропорционально снижению вязкости материала, что предотвращает запирание пресс-формы по облою и сводит к минимуму возможность его образования на поверхностях смыкания формообразующих элементов, а следовательно, повышает качество изделий.

25 Затем осуществляется полимеризация при заданном технологическим режиме. По окончании процесса полимеризации прессформа размыкается и готовое безоблойное изделие извлекается из пресс-форм ы. Так как канавки заполняются подполимеризоЗО ванным материалом, то облой легко удаляется капроновыми щетками. Далее цикл повторяется.