Способ изготовления профильных изделий из композиционных материалов

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„„SU„„1237462 А1 дд 4 В 29 С 53 44, В 29 D 9/00//В 29 L22:00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А BTOPCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3730447/23-05 (22) 24.04.84 (46) 15.06.86. Бюл. № 22 (72) В. П. Евсеев, И. А. Соловьев, Н. P. Никитин, С. А. Есаков, Г. А. Веденин, В. К. Миноранский и В. А. Шахов (53) 678.056.94 (088.8) (56) Цыплаков О. Г. Научные основы технологии композиционно-волокнистых материалов. Пермское книжное издательство, 1974, I, с. 196 — 198.

Патент ФРГ № 1219668, кл. 39а 23/12, 1967. (54) (57) СПОСОБ ИЗГОТОВЛЕНИЯ

ПРОФИЛЬНЫХ ИЗДЕЛИЙ ИЗ KONПОЗИЦИОННЫХ МАТЕРИАЛОВ, включающий получение ленты переменной ширины и ее прямую намотку на оправку, отличаюи ийся тем, что, с целью устранения отходов, изготовление ленты переменной ширины осуществляют в процессе ее намотки путем загибания края и наложения его на ленту до получения заданной ширины.

1237462 фиг. 2

Щаг.4.

Составитель Л. Пучков

Редактор Ю. Середа Техред И. Верес Корректор В. Бу-.яга

Заказ 3241/19 Тираж 640 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и о|крытий

1!3035, Москва, Ж вЂ” 35, Раушская наб., д. 4)5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4

Изобретение относится к переработке композиционных материалов методом намотки и может быть использовано в различных отраслях народного хозяйства при изготовлении изделий переменного сечения.

Цель изобретения — устранение отходов.

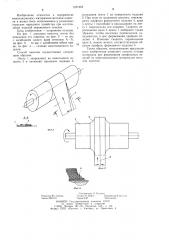

На фиг. 1 показана намотка ленты без изменения его ширины; на фиг. 2 — то же, с загибанием одного края сечением А — А; на фиг. 3 то же, с загибанием обоих краев; на фиг. 4 — сечение наматываемого изделия.

Способ намотки осуществляют следующим образом.

Ленту 1 закрепляют на намотанном изделии 2 и начинают вращение оправки 3, укладывая ленту 1 на поверхность изделия

2. При этом по заданному рисунку, отвечающему профилю формуемого изделия 4, края

5 ленты 1 подгибают и накладывают на ленту 1 параллельно оси оправки. Скорость перемещения края 5 ленты 1 выбирают таким образом, чтобы величина перемещения укладывалась в шаг формования профиля изделия 4. Изменяя скорость перемещения края 5, можно менять соответствующим образом профиль формуемого изделия 4.

Таким образом, использование предлагаемого изобретения позволяет снизить отходы материала при формовании профильных изделий из композиционных материалов методом намотки.