Устройство для предотвращения образования пыли при конвейерной перегрузке сыпучих материалов

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН

„„SU„.123 7 (51) 4 В Ot D 50/00 35/06 «1х P tg ,и I

ÁÛ М! (ЛЕКА

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н АВТОРСКОМУ СВИДЕТЕЛЬСТВУ ю с

3В

° °

1 ОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3705270/23-26 .(22) 28.02.84 (46) 23.06.86. Бюл. К 23 (71) Всесоюзный научно-исследовательский институт безопасности труда в горно-рудной промьппленности (72) И.Н.Логачев, Л.И.Черненко, А.И.Гольппев, С .И.Задорожний и Г.В.Слюсаренко (53) 621.928.9(088 ° 8) (56) Руденко К.Г., Шемаханов И.М.

Обезвоживание и пылеулавливание на обогатительных фабриках. — М.: Недра, 1967, с. 305.

Тихонов Ю.Я. Влияние ионизации на повышение эффективности укрытий на щебеночных заводах. — В сб.: Новое в охране труда на железнодорожном транспорте, Вып. 493. M.: Транспорт, 1973, с. 31-43. (54) (57) 1. УСТРОЙСТВО для ПРЕдОТВРАЩЕНИЯ ОБРАЗОВАНИЯ ПЫЛИ ПРИ КОНВЕЙЕРНОЙ ПЕРЕГРУЗКЕ СЫПУЧИХ МАТЕРИАЛОВ, содержащее укрытие приводного барабана подающего конвейера, закрытый желоб, укрытие места загрузки приемного конвейера, аспирационный патрубок, ионизатор и нагнетатель, о т л и ч .аю щ е е с я тем, что, с целью снижения пылеобразования при конвейерной перегрузке путем формирования цилиндрического уплотненного потока при переменном расходе материала, устройство снабжено формирующим элементом, выполненным в виде усеченных полуконусов, установленных на шарнирах над закрытым желобом и обращенных внутренними полостями друг к другу.

12387

2. Устройство по п. 1, о т л ич а ю щ е е с я тем, что оно снабжено электромагнитамиг; один из которых обхватывает закрытый желоб, а другой расположен под закрытым желобом и лентой приемного конвейера, закрьггый

79 желоб снабжен решетчатой направля щей выполненной в виде продольных сот со сферическим вырезом в верхней части, образующим .формирующую воронку, и односторонним срезом в нижней части.!

Изобретение относится к горной промьппленности и может применяться для локализации пылевыделений при перегрузке сыпучих материалов. Цель изобретения — снижение пылеобразования при конвейерной перегрузке путем формирования цилиндрического уплотненного потока при переменном расходе материала.

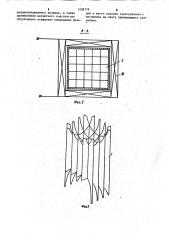

На фиг. 1 представлена схема устройства; на фиг. 2 — разрез А-А на фиг. 1; на фиг. 3 — решетчатая направляющая, общий вид; на фиг. 4— формирующий элемент,. общий вид; на фиг. 5 — зависимости пылевидного. материала, уносимого в аспирационную сеть, от объема рециркуляционного воздуха (количества воздуха, отсасываемого из укрьггия подающего конвейера и подаваемого после ионизации сно- 20 ва в то же укрытие).

Устройство состоит из укрьггия приводного барабана i, закрывающего рабочую и холостую ветви ленточного конвейера 2, и закрытого желоба 3, в верхней части которого размещен формирующий элемент 4, включающий две створки, имеющие форму усеченных полуконусов. В нижней части формирующего элемента на рычагах установлены два контргруза 5, закрепленные на образующих конических поверхностях створок. В верхней части створки крепятся кронштейнами к шарнирам 6.

Контргрузы могут быть размещены 35 внутри или снаружи желоба. Под формирующим элементом находятся решетчатая направляющая 7, выполненная из немагнитного материала в виде сужающихся б в нижней части продольных сот и имею-40 . щая .полый сферический 8 и эллиптический 9 вырезы, электромагнит 10, pasмещенный вокруг желоба, и электромагнит 11, установленный под решетчатой направляющей между рабочей и холостой45,ветвью ленточного конвейера 12, укры:тие места загрузки 1.3 конвейера и ас- пирационный патрубок 14. Укрьггие при-. водного барабана снабжено аспирационным патрубком 15, нагнетателем 1б и ионизатором,17.

Устройство работает следующим образом.

Поток разгружаемого материала по конвейеру 2 поступает в закрытый желоб 3, где обрабатывается закрученндй струей ионизированного воздуха. По направлению к оси вихря создается пониженное давление — разрежение, вследствие чего загрязненный ионизированный воздух из периферийной зоны движется к оси вихря, что способствует осаждению пылевых частиц на поверхность потока материала, Затеи материал проходит через формирующий элемент 4, где уплотняется.

Контргрузы устанавливаются так, что в формирующем элементе постоянно имеется некоторое количество материала при минимальном его расходе. Этим обеспечивается непрерывная работа устройства. Материал формируют в виде уплотненного цилиндрического потока для увеличения объемной концентрации. Пористость струи сыпучего материала при этом уменьшается, уменьшается также количество эжектируемого воздуха, что снижает пылеобразование.

Далее перегружаемый материал поступает в полый сферический вырез 8 решетчатой направляющей 7. Сферический вырез 8 образует приемный бункер, из которого материал направляется в решетки, заполняя их и разделяясь на несколько потоков. Устройство решеток позволяет накапливать материал в сферическом накопителе с возможностью

его подачи на нижний конвейер в режи:ме связанного движения. Режим связан1238779

t0 ного движения обуславливает транспор,тировку материала в виде компактной струи повышенной объемной концентрации. Количество эжектируемого воздуха, поступающего по желобу с материалом, значительно сокращается, что способствует уменьшению выноса пьы евых частиц в месте падения сыпучего материала на ленту конвейера, где происходит разделение материала и эжектируемого воздуха.

На проходящий по решетчатой направляющей сыпучий материал действует дополнительно магнитное поле, срздаваемое электромагнитом 10, обеспечивая коагуляцию пыли в периферийных ячейках решетчатой направляющей, где режим связанного движения отсутствует.

Пройдя через эллиптический вырез 9, материал поступает в укрытие места загрузки 13 ленточного конвейера 12.

При падении на ленту конвейера 12, сыпучий материал также дополнительно обрабатывается магнитным полем элект- ромагнита 11, что способствует допол- нительному осаждению пыли на материал, Витающие частицы пыли через аспирационный патрубок 14 удаляются из укрытия.

Воздух для ионизации отсасывается N из укрытия приводного барабана подающего конвейера аспирационным патрубком 15 и нагнетателем 16, подается в ионнзатор 17, затем после закручивания посредством тангенциального д5 подвода направляется в желоб. Ионизации подвергается 10% воздуха от оптимального объема аспирации, рассчитанного для аналогичного перегрузочного узла, не оборудованного сред- а0 ствами снижения пылевыделений.

Пример, Эффективность предлагаемого устройства для предотвращения образования пыли при конвейер- ной перегрузке сыпучих материалов нро-45 веряют в лабораторных условиях. Производят перегрузку с конвейера на конвейер обожженных железорудных окатышей при высоте перепада материала

3 м, Содержание мелочи класса 5-0 MM 50 в перегружаемых окатышах равно 5,5%.

Объем воздуха, отсасываемого из нижнего укрытия прегрузочного узла в процессе испытаний, поддерживается постоянным и равен 2300 м /ч, Коли- у чество перегружаемых окатышей определяют автоматическими конвейерными ве- сами ЛТИ-1N и равно 34 т/ч. Ячейки решетчатой направляющей имеют квадратное сечение с длиной стороны квад- . рата 50 мм в месте выпуска материала.

Поток ссыпаемых окатышей обрабатывают рециркуляционной струей закрученного ионизированного воздуха, отбираемого из укрытия подающего конвейера. Питающее напряжение ионизатора регулируется агрегатом питания ВС-50/50. Напряженность электрического поля ионизатора изменяется от 1000 до 4000 В/см а именно Н„ „ = 1000, 2000, 3000 и

4000 B/cM для кривых 1-4 соответственно (фиг. 5). Максимальное значение напряженности магнитного поля достигает 140 кА/м. На электромагниты 10 и 11 подают напряжение 220 В, сила тока в обмотках равна 8,5 А.

Результаты испытаний (фиг. 5) показывают, что с увеличением объема рециркуляционного воздуха, начиная с 10% от расчетного объема аспирации для данного перегрузочного узла, количество пыли, уносимой с отсасываемым воздухом, остается величиной постоянной. Оптимальная напряженность электрического поля ионизатора составляет при этом 3000 В/см. Дальнейшее ее увеличение нецелесообразно, так как унос пылевидного материала уменьшается при этом незначительно.

Интенсивность пылевыделений снижена от 2,85 до 0,43 г/с.

На основании качественной оценки технико-экономических преимуществ предлагаемого технического решения можно сделать следующие выводы: рециркуляционный воздух подвергается ионизации вне перегрузочного узла (т.е. высоковольтная часть устройства изолирована), что улучшает усло" вия техники безопасности по сравнению с базовым образцом, где высоково- ьтные коронирующие электроды рас-. положены непосредственно внутри укрытия, объем воздуха, удаляемого из укрытия приемного конвейера, уменьшается за счет сокращения количества .зжектируемого воздуха, что достигается увеличением объемной концентрации материала в потоке и последующей организацией связанного режима движения его в желобе, предлагаемое техническое решение позволяет убрать местный отсос от укрытия подающего конвейера, что способствует сокращению произвоI дительнести аспирационной системы, установлено минимальное количество

S 1238779 . 6 рециркуляционного воздуха, а также ций в месте падения перегружаемого . применением магнитного коагулятора материала на ленту принимающего конобусловлено осаждение пылевидных фрак. — вейера. . °

1238779

Редактор М.Бланар

Тираж 663

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Подписное

Заказ 3322/2

Производственно-полиграфическое предприятие, r, Óæãîðîä, ул.Проектная, 4

1Ó

° \

12 ф РУ

4б ф

Ю 1У4„„

< so ццвнулнррогд д дц

Юг У

Составитель С.Декин

Техред Л. Олейник Корректор Л. Пилипенко