Установка для фракционирования сорбентов

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (5D 4 В 03 В 7/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ(СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3786264/22-03 (22) 27.08.84 (46) 23.06.86. Бюл. У 23 (71) Ордена Трудового Красного Знамени специальное конструкторское бюро аналитического приборостроения

Научно-технического объединения

АН СССР (72) А,M. Арутюнян, О.А. Любезников, А.M. Королев и О.А. Рысьев (53) 622.753.1(088.8) (56) Авторское свидетельство СССР

У 580885, кл. В 03 В 5/62, 1978.

Современное состояние жидкостной хроматографии./Под ред. Дж.. Киркланда. — И.: Мир, 1974, с. 224. (54).(57) 1. УСТАНОВКА ДЛЯ ФРАКЦИОНИРОВАНИЯ СОРБЕНТОВ, содержащая емкость с мешалкой и отводной трубкой, на-. сос подачи суспензии и классифицирующее приспособление, представляющее собой колонну, состоящую иэ цилиндроконического корпуса, расположенного в цилиндрической части корпуса патрубка подачи исходного пита„„SU„„.1238796 А 1 ния, размещенного в вершине конической части корпуса. сборника крупных фракций, установленной в цилиндрической части корпуса сливной трубки и расположенного в конииеской части корпуса патрубка подачи рабочей среды, отличающаяся тем, что, с целью повышения производительности за счет мобилизации гидродинамического режима разделения фракций, классифицирующее приспособление выполнено иэ нескольких последовательно соединенных колонн с постепенным увеличением диаметров корпусов по ходу потока, при этом после каждой колонны установлены насос подачи 2 суспензии и сгуститель суспензии, а в первой по ходу потока колонне по оси конической части корпуса смонтированы разбрызгиватели рабочей среды.

2. Установка по п.1 о т л и—

Ф в

Фч а ю щ а я с я тем, что сгуститель выполнен многокамерным с полупроницаемыми мембранами и краном-переключателем для регенерации мембран.

1238796

Изобретение относится к оборудованию для гидравлической классифи кации и может быть использовано для фракционирования сорбентав и других тонкоизмельченных материалов.

Цель изобретения — повышение производительности установки за счет оптимизации гидродинамического режи- ма разделения фракций.

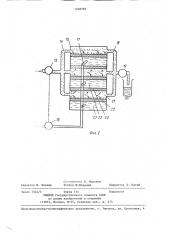

На фиг. 1 схематично изображена установка для гидравлического фракционирования микронных частиц; на фиг. 2 — сгуститель установки.

Установка устроена следующим образом. Емкость 1 с мешалкой через отводную трубку 2 и многоканальный насос 3 с помощью трубопровода 4 сообщена с патрубком 5 подачи исходного питания, установленным в цилиндрической части цилиндроконического корпуса 6 первой классифицирующей колонны. В вершине конической части корпуса 6 первой и последующих колонн расположены сборники .7 крупных фракций. В цилиндрической части корпуса 6 каждой колонны расположена сливная трубка 8. В первой колонне по оси конической части корпуса 6 установлено несколько разбрызгивателей 9 рабочей среды, кажцый из- которых выполнен, например, в виде заглушенной трубки с отверстиями на боковой поверхности. В конической части корпуса 6 второй и последующих колонн установлены патрубки 10 подачи рабочей среды, соединенные, как и разбрызгиватели рабочей среды, через многоканальный насос 3 с емкостью 11.

Сливная труба 8 первой колонны соединена с патрубком 12 подачи питания во вторую колонну. Сливная трубка 8 второй колонны соединена через кран-переключатель 13 с входным коллектором-объединителем 14 шпангового насоса 3, каналы последнего, занятые под перекачку суспензии, сливающейся из каскада колонн, объединены на выходе выходным коллекторомобъединителем 15, который через кран-переключатель 13 соединен либо с входным коллектором-объединителем 14 многокамерного мембранного фильтра 16, либо с выходным коллектором-объединителем 17 для чистой рабочей жидкости в зависимости от положения крана-переключателя 13.

Второй выход из коллектора-объедини10

55 теля 17 соединен через кран-переключатель 13 либо с входным коллек-. тором 14 насоса, либо с питателем 11 рабочей жидкости в зависимости от положения крана 13.

Выходной коллектор-объединитель 18 для сгущенной суспензии через динамическое сопротивление 19 связан с сосудом 20 для сбора сгущенной сус" пензии или с входом в следующую классифицирукнцую колонну (не показана).

Каждая камера 21 для протекания суспензии в мембранном фильтре 16 .имеет одну или две стенки, выполненные иэ полупроницаемой мембраны 22. Выходы камер 21 объединены коллектором 18. Камеры 23 мембранного фильтра 16 не имеют входов, а выходы из них объединены коллектором 17

Установка работает следующим образом.

Исходная суспензия из емкости 1 одним .из каналов многоканального насоса 3 подается в цилиндрическую часть корпуса 6 первой колонны. Струи исходной суспензии встречает восходящий поток рабочей жидкости, складывающийся из потоков, подаваемых в разбрызгиватели 9. Струи воды, выходящие из тонких отверстий в разбрызгивателе 9, направлены горизонтально от центра колонны к стенкам конуса и представляют собой пространственный водяной фильтр. Линейная скорость восходящего патока рабочей жидкости в каждом из таких фильтров одинакова и рассчитана на определенный размер частиц. Равенство линейных. скоростей потока обеспечивается тем, что каждый последующий разбрызгиватель удален от предыдущего на такое расстояние, на котором площадь сечения конуса на этом уровне отличается ровно иа величину площади сечения конуса на уровне первого разбрызгивателя.

На протяжении этого фильтра существуют зоны с резким градиентом линейной скорости восходящего нотока, что препятствует образованию эоны зависания, т.е. перегруженных зон.

Струи исходной суспензии разбиваются в.водяных фильтрах в сильных струях и завихрениях вблизи разбрызгивателей 9. Фильтры пропускают в сборник 7 только самый крупньй материал.

Это способствует разгрузке второй колонны. Мелкие фракции исходного ма96 з 12387 териала выносятся потоком среды в верхнюю цилиндрическую часть корпуса 6 первой колонны,. откуда через сливную трубку 8 направляются во вторую колонну. 5

Во втврой колонне осуществляется дальнейшее фракционирование мелких, фракций первой стадии классификации.

Процесс классификации протекает в равномерном восходящем потоке рабочей 1ð среды, подаваемой в коническую часть корпуса второй колонны через патрубок 10 с помощью насоса 3. Частички материала, гидравлическая крупность которых выше крупности граничного зерна разделения, осаждаются в сборник 7, мелкие фракции разделяемого. материала выносятся в цилиндрическую .часть корпуса 6 колонны .и удаляются из нее через.сливную трубку 8 в кол- 2р лектор 14 насоса 3. Синхронизация подачи рабочей среды и исходного материала в колонны с разгрузкой . мелких фракций суспензии через сливную трубку 8 позволяет стабилизи- Ь ровать и оптимизировать гидродинами- ческий режим разделения фракций, Суспензия,принятая в коллектор 14, с напором подается в коллектор 15 и далее через входной коллектор 14 s отдельные камеры 21 мембранного фильтра 16. Поскольку выход суспензии из камер 21, объединенный в кол-, лектор 18, специально затруднен с помощью динамического сопротивления

19, большая часть воды из камер 21 просачива тся через полупроннцаемые мембраны 22 в камеры 23 и оттуда в емкость 11. Сгущенная суспензия проходит через динамическое сопротивление. либо в сборник 20, либо в питатель 1, но уже следующего каскада.

Полупроницаемые мембраны 22 имеют размер пор заведомо меньший, чем самые мелкие частицы суспензии,. подвергающейся разделению. Кран-переключатель 13 позволяет регенерировать мембраны 22 фильтра 16 и собирать отдельно фракцию частиц, накопившуюся на мембранах 22. Кран-пере-. ключатель 13 соединяет коллектор 14 с емкостью 11 и чистую воду подают под давлением .в камеры 23. Слой осев- ших на мембранах 22 частиц размывается обратным потоком и уносится нм в резервуар 20, при этом снижают величину динамического сопротивления 19, Осаждение частиц на мембранах позволяет интенсифицировать сбор мелкой фракцйи и повышает производительность установки.

В следующем каскаде классификации происходит выделение более мелкой фракции разделяемого материала.

Количество ступеней классификации определяется требуемым количеством выделенных фракций.

Таким .образом, при работе предлагаемой установки удается достичь точного и быстрого разделения исход- . ного материала на любое число фракций.

1238796

Составитель В. Морозов

Техред М.Ходанич

Редактор M. Бланар

Корректор Л. Патай

Тираж 514

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Заказ 3324/3

Подписное

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4