Устройство для мерной резки

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК (58 4 В 23 D 25/04

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А ВТОРСКОМ,Ф СВИДЕТЕЛЬСТВУ

2Ч 25

Фиг.1

ГОСУДАРСТ8ЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3850681/25-27 (22) 28.01.85 . (46) 23.06.86. Бюл. № 23 (71) Ждановский радиаторный завод Производственного объединения «Автокраз» (72) В. Ф. Кулик, В. П. Лавриненко и А. И., Константинов (53) 621.967.3 (088.8) (56) Авторское свидетельство СССР № 999366, кл. В 23 D 25/04, 1981. (54) (57) 1. УСТРОЙСТВО ДЛЯ МЕРНОЙ

РЕЗКИ непрерывно движущегося материала, содержащее раму, механизм подачи разрезаемого материала, механизм поперечной подачи приводной дисковой фрезы, выполненный в. виде двух кинематически связанных дисков с профилированной боковой поверхностью и рычага, шарнирно закрепленÄÄSUÄÄ 1238908 A 1 ного на дисках и несущего на свободном конце дисковую фрезу, а также опорные ролики, отличающееся тем, что, с целью повышения надежности и точности резки по длине, оно снабжено направляющими, выполненными в раме вдоль направления подачи материала, и упором, установленным в указанных направляющих с возможностью перемещения относительно них и кинематически связанным с рычагом механизма поперечной подачи дисковой фрезы, при этом на профилированной поверхности одного из дисков выполнен срез для свободного перемещения материала к упору, а дисковая фреза установлена на рычаге с возможностью перемещения относительно него и подпружинена.

2. Устройство по п. 1, отличающееся тем, что упор выполнен регулируемым.!

238908

Изобретение относится к обработке металлов давлением и может быть использовано для резки непрерывно движущегося материала, например тонкостенных труб.

Цель изобретения — повышение надежности устройства для мерной резки и повышение точности резки по длине.

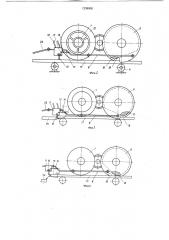

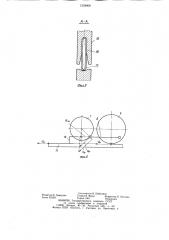

На фиг. l изображено устройство для мерной резки в положении подачи материала, общий вид; на фиг.2 — то же, в момент начала резки; на фиг.3 — то же, в момент окончания резки; на фиг.4 — то же, в момент вывода фрезы из зоны резки; на фиг.5— сечение А — А на фиг.l; на фиг.6 — схема распределения скоростей при работе устройства.

Устройство для мерной резки материала примыкает к профилегибочному стану (не показан) для изготовления непрерывно движущегося профиля и предназначено для резки его на мерные длины — радиаторные трубки, в дальнейшем заготовки. К заготовкам предъявляются жесткие требования к длине и косине ее торцов.

Устройство для резки содержит раму 1, а которой смонтированы механизм 2 подачи материала, механизм 3 поперечной подачи инструмента, ролики 4 и направляющая 5.

Механизм 3 поперечной подачи инструмента выполнен в виде шарнирного параллелограмма, который содержит установленные поворотно в раме 1 ведущий 6 и ведомый 7 диски и встроенный в них рычаг 8.

Для обеспечения кинематической точности вращения дисков 6 и 7 они связаны между собой посредством зубчатой передачи 9.

На рычаге 8 установлена дисковая фреза О, работающая от пневмопривода 11, подключенного шлангами 12 к цеховой воздушной сети. Дисковая фреза 10 с приводом 11 установлена на рычаге 8 подвижно и постоянно поджата к упору 13 пружиной 14. Ведущий диск 6 имеет обод 15 с- профильным пазом 16, который фрикционно сопряжен с материалом 17. Профильный паз !6 прерывается лыской 18.

Ведомый диск 7 конструктивно выполнен в виде махового колеса, т. е. диска, у которого основная масса сосредоточена по обо<у 19. Ведомый диск 7 фрикционной связи с материалом 17 не имеет.

В направляющих 5 рамы 1 встроен ползун 20, который перемещается в направлении подачи материала 17. На ползуне 20 посредством винтовой передачи (не показана) подвижно установлен упор 21, закрепляемый с помощью болтов 22. Ползун 20 кинематически связан рычагом 23 с шатуном 8 и совершает возвратно-поступательное движениее.

Отрезанные заготовки 24 принимаются в тару 25.

Устройство работает следующим образом.

Механизм 2 подачи транспортирует материал 17 по роликам 4 и непрерывно подает его к механизму 3 поперечной подачи инструмента, который, получая энергию от движущегося материала 17, через фрикционную передачу, исполняет периодические круговые колебания фрезы 10.

При подходе фрезы 10 к материалу 17, а последнего к упору 21, лыска 18 подходит к материалу 17 и фрикционная связь отключается. При отключенной фрикционной передаче сопротивление перемещения материала 17 уменьшается, он увеличивает скорость и настигает упор 21, механизм 3 поперечного реза в это время вращается по инерции, практически сохраняя момент количества движения. Одновременно с контактом материала 1? в упор 21 фреза 10 начинает внедрение в материал 17, определяя тем самым длину L будущей заготовки 24. зо

В последующем происходит операция реза: фреза 10 перемещается вниз по дуге, разрезает материал 17 и отделяет заготовку 24, которая по нисходящей траектории попадает в тару 25.

В процессе реза происходит выравнивание горизонтальной скорости фрезы 10 и

35 скорости материала 17, вследствие чего фреза 10 смешается влево от упора 13, растягивая пружину 14, которая на это время осуществляет гибкую связь материала 17 с механизмом 3 поперечного реза.

40 При выходе лезвия фрезы 10 из материала 17 гибкая связь прекращается, пружина 14 возвращает фрезу 10 в исходное положение — к упору 13, одновременно лыска 18 уходит от материала 17 и включается фрикционная передача.

4 В дальнейшем цикл периодически повторяется.

1238908

Фиг.

1238908

A-А м

Фиг.b

Составитель В. Шебалкин

Редактор Н. Данкулич Техред И. Верес Корректор О. Луговая

Заказ 3333/9 Тираж 1001 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

1l3035, Москва, Ж вЂ” 35, Раушская иаб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4