Способ получения жидких углеводородов из угля

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

СЮ4С 1ОС 106

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ilATEHTY

7В,.

У

1У ааюсрг перегонку

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР по делАм изОБРеТекий и ОткРытий (21) 3752784/23-04 (22) 22;06.84 (31) P 33 22 730.6 (32) 24.06.83 (33) DE (46) 23.06.86. Бюл.: У 23 (71) Рурколе АГ (DE) (72) Иозеф Лангхофф,Зкард Воловски и Франк Иирч (DE) (53) 662.758(088.8) (56) Европейская заявка - 0048571, кл. С 10 С 1/06, 1982.

Заявка ФРГ N - 2654635, кл. С 10 С 1/06, 1978. (54) (57) 1 ° СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ

УГЛЕВОДОРОДОВ ИЗ УГЛЯ путем смешения угля с жидким углеводородным растворителем, последующей.жидкофаз . ной гидрогенизации полученной смеси

„,SU„, 1240 4 АЗ при повышенных температуре и давлении; разделения продуктов гидрогенизации в горячем сепараторе на парогазовый поток и остаток, газофазного гидрирования на стационарном катализаторе . парогазового потока с последующим выделением из продуктов гидрирования атмосферной дистилляцией 1.целевых,продуктов и растворителя, вакуумной дис- тилляции остатка из горячего сепаратора с выделением растворителя и зольного остатка,.о т л и ч а ю щ и йс я тем, что, с целью повышения зко- номичности процесса; парогазовый .поток перед газофазным гидрированием охлаждают, разделяют в сепараторе на паровой поток и жидкую фазу, паровой поток подают на. газофазное гидрирование, а жидкую фазу подают в качестве растворителя на смешение с . углем.

1240364

4. Способ по и. 1, о т л и ч а ю— шийся тем, что жидкую фазу подают непосредственно ha смешение с углем.

5. Способ по п. 1, о т л и ч а юшийся тем, что жидкую фазу подают на смешение с углем в качестве:. растворителя после выделения из нее легкокипящих компонентов.

2. Спосо по п. 1, о т л и ч а юшийся тем, что разделяют. парогазовый поток в сепараторе при температуре газофазного гидрирования.

3, Спрсоб по п.1, о т. л и ч а юшийся тем, что разделяют парогазовый поток в сепараторе при температуре на 50-60 С ниже температуры . о газофазного гф риррвания.

Изобретение относится к способу По линии 1 на жидкофазную гидрогеполучения жидких углеводородов, в ниэацию при температуре 460 С и давчастности к способу получения жидких пении 300.бар в реактор 2 подают угпеводородов путем гидрогениэации смесь, состоящую из 100 кг (без учета угля.

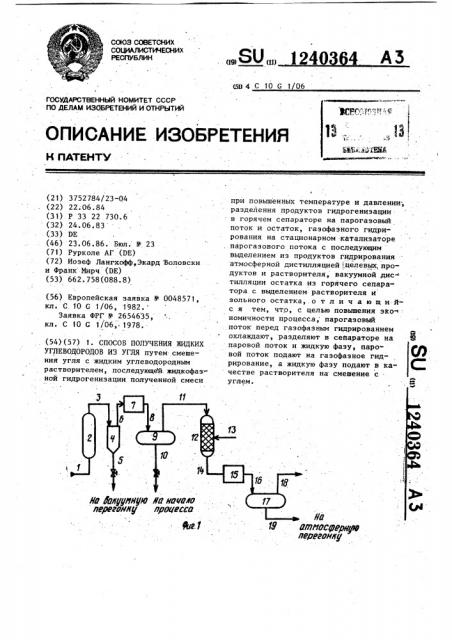

5 воды) угля, содержащего, мас.%: целью изобретения является повыше- углерод 84,2; водород 5,5; кислород ние экономичности процесса за счет -, 7,1: азот 1,7; сера 1,3; хлор 0,2; увеличения срока работы катализатора 75 кг рециркулируемой средней ФРакции газофазного гидрирования, приводяще- (т.. кип. 200-400 С), 76 кг рециркулируего к повышению выхода целевых про10 мой тяжелой фракции (т. кип. 350о дуктов. 600 С) и 6 кг катализатора (катализаНа фиг. 1-6 изображены принципи-, торная масса с 30% окиси железа), а альные технологические схемы проведе- также 116 кг гидрирующего газа. Прония предлагаемого, способа. дукт реакции по линии 3 подают в гоПри проведении предлагаемого спо- Рячий сепаратор 4 в котором при

15 о соба парообразные продукты жидкофаз- температуре 450 С и давлении 298 бар ной гидрогениэации разделяют в горя- . его разделяют на состоящий из 1 кг чем сепараторе на ридкотвердую (ку- газа, 20 кг средней фракции, 53 кг бовый продукт) и газопаровую Фазы тяжелой фракции и 23 кг твердых ком.(головной продукт); 0 понентов кубовый продукт,. отводимый газопаровую фазу частично охлаж - по линии 5 на вакуумную перегонку, дают в теплообменнике;. и головной продукт, который отводят полученные при конденсации жидкую по линии 6 в. теплообменник 7, в кои газопаровую фазы разделяют в сепа- . тором его охлаждают до 390 С, т.е. до о раторе; температуры последующего газофазного газопаровую фазу, отводимую из се- гидрирования, и затем по линии 8 паратора, доводят до температуры подают в сепаратор 9, в котором при реакции в теплообменнике и затем по- давлении 295 бар его разделяют на дают на газофазное гидрирование кубовый продукт, состоящий из 1 кг в реактор;, ЗО газа, 4 кг. средней фракции и 12 кг тя— продукт газофазного гидрирования желой фракции, и головной продукт, :затем перерабатывают, путем охлажде- состоящий из 135 кг газа, 18 кг ния, разделения в сепараторе и пере- паровой легкой-фракции (т.кип. 35о гонки 200 С), 71 кг паровой средней фракции полученную в сепараторе жидкую 35 (т.кип. 200-400 С) и 38 кг паровой фазу рециркулируют на смешение с yr- .тяжелой фракции (т.кип. 350-600 С). лем (либо непосредственно, либо нос- Кубовый продукт отводят по линии 10 ле переработки)., и рециркулируют на начало процесса., Пример t. Процесс проводят а головной продукт по линии 1 подасогласно технологической схеме на . 40þò на газофазное гидрирование в ре- . фиг. 1. актор 12 при температуре 390 С и дав.—

3 1240 лении 288 бар на стационарном нике-: лево-молибденовом катализаторе на окиси алюминия. По линии 13 в реактор 12 подают 35 кг гидрирующего газа. При нагрузке 1 кг углеводородных фракций 1 кг катализатора.ч получают 296 кг продукта, состоящего из 170 кг газа, 38 кг паровой легкой фракции, 55 кг паровой средней фракции и 33 кг паровой тяжелой фрак- 1о ции. Продукт отводят по линии 14 на стадию 15 охлаждения, где углеводородные фракции конденсируют, а затем по линии 16 подают в сепаратор 17, в котором жидкие продукты отделяют от газовых. Газ отводят по линии 18, а жидкую фазу отводят по линии 19 и подают на атмосферную перегонку, где ее разделяют на бензин, среднюю и тяжелую фракции. При этом весь бензин и 227 средней фракции отводят в. качестве целевого продукта, а 78 средней фракции и всю тяжелую: фракцию подают в качестве растворителя на смешение с углем. 25

Пример 2. Процесс проводят согласно технологической схеме на фиг.2. Повторяют процесс по примеру 1 с той разницей, что в теплообменнике 7

30 головной продукт охлаждают до температуры 330 С, т.е. до температуры ниже температуры последующего, газо-. фазного гидрирования. При этом в сепараторе 9 получают 74 кг кубового продукта, состоящего из 3 кг газа, 2 кг легкой фракции (т.кип. 35-200 С), 29 кг средней фракции (т.кип. 200а

400 С) и 40 кг тяжелой фракции (т.кип. 350-600 С), и головной продукт, состоящий из 133 кг газа, 16 кг паровой легкой фракции, 46 кг паровой средней фракции и 10 кг паровой тяжелой фракции. Перед подачей, в реактор 12 головной продукт пропускают через теплообменник 20, в кото- 15

Ром его доводят до температуры 390 С, т.е. температуры газофазного гидрирования. В реактор 12 по линии 13 по дают 20 кг гидрирующего газа. При этом в реакторе 12 получают 225 кг продукта, состоящего из 153 кг газа, 25 кг паровой легкой фазы, 38 кг паровой средней фракции и 9 кг паровой тяжелой фракции.

Таким образом,, благодаря охлажде- . нию отводимого по линии 6 головного продукта до 330 С количество кондено

364 4 сирующей тяжелой фракции повышается, что позволяет сократить расход подаваемого на газофазное гидрирование газа и улучшить работу катализатора.

Пример 3. Процесс проводят согласно технологической схеме, на фиг. 3., Повторяют процесс по примеру 2.

Однако к отводимому по линии 10 кубо-. вому продукту добавляют 20 нм подаваемого по линии 21 водорода с темпе-. о ратурой 50 С и получаемую при этом смесь по линии 22 подают в теплообменник 20 на нагревание до 390 С и . затем по линии 23 подают в сепаратор

24, где осуществляют разделение на состоящий из 0,4 кг легкой фракции;

15,3 кг средней фракции и 37,2 кг тяжелой фракции кубовый продукт, который по линии 25 рециркулируют на начало процесса, и на состоящий из 6 кг газа; 1,6 кг паровой фракции;

13,7 кг паровой средней фракции и

2,8 паровой тяжелой фракции головной продукт, который отводят по линии 26 и добавляют к нагретому также до

390 С в теплообменнике 20 головному продукту из сепаратора 9. При этом по линии 11 в реактор 12 подают поток, состоящий из 139 кг газа;

17,6 кг легкой фракции; 59,7 кг сред" ней фракции и 12,8 кг тяжелой фракции, а по линии 13 подают 25 кг гидрирующего газа. В качестве продукта получают отводимый по линии 14 поток, состоящий из 164 кг газа; 30,6 кг паровой легкой фракции; 48,2 кг паровой средней фракции и 11,3 кг паровой тяжелой фракции. Таким образом, имеется возможность определения легкой фазы, содержащейся еще в кубовом продукте сепаратора 9.

П р и м е, р 4. Процесс проводят согласно технологической схеме на фиг.4.

Повторяют процесс по примеру 2.

Однако отводимый по линии 10 кубовый продукт доводят до атмосферного давления и подают в емкость 27, из верхней части которой отводят Паровую

l фазу, которую в,холодильнике 28 .охлаждают до 30 С, а из нижней части емкости 27 отводят жидкую фазу, которую по линии 29 подают в перегон.ную колонну 30. В емкости 31 отделяют газы от конденсировавшихся при охлаждении до 30 С фракций, которые по линии 32 добавляют к жидкой фазе, цодаваемой на перегонку. Отделяемые

1240364 на

1У атносрерную пеюеганиу в емкости 31 газы отводят по линии

33. В перегонной колонне 30 легкая фракция полностью отделяется от остальных фракций, отводится по линии 34 и после доведения до давления .285 бар в компрессоре 35 подается в теплообменник 20, где она нагревается до температуры газофазного гидрирования (390 С), Затем нагретая легкая 1р фракция по линии 36 добавляется к нагретому также до 380 С головному продукту сепаратора 9 с получением потока, состоящего из 133 кг газа, 18 кг легкой фракции, 46 кг средней фракции и 10 кг тяжелой фракции, Этот поток подвергают газофазному гидрированию при температуре 390 С о и давлении 288 бар в присутствии

21 кг гидрирующего газа. При этом по gp линии 14 отводят продукт, состоящий из 154 кг .газа 25,2 кг паровой легкой фракции; 39,6 кг паровой средней фракции и 9,2 кг паровой тяжелой фракции. В качестве кубового продукта 25

,в перегонной колонне 30 получают 229 Kr средней фракции и 40 Kr тяжелой фракции, которые по трубопроводу 37 рециркулируют на начало процесса.

Таким образом, возможно полное от- Зр деление легкой фракции, содержащейся еще в кубовом продукте сепаратора 9.

Пример 5. Процесс проводят согласно технологической схеме, на фиг.5.

35 Повторяют процесс по примеру 4..

Однако на стадию разделения парожидкой фазы в.емкости 27 по линии 38 подают 20 нм . водорода. Получаемый при .этом кубовый продукт, состоящий из

0,2 кг легкой фракции; 17,6 кг средней фракции и 37,2 кг тяжелой фракции, по линии 29 рециркулируют на начало процесса. Отделяемая в сепараторе .

31 жидкая фаза, состоящая иэ- 1,8 кг легкой фракции; 11,4 кг средней фракции и 2,8 кг тяжелой фракции, подается по линии 32 непосредственно на доведение до давления 285 бар в компрессоре 35. При этом подаваемый на газофазное .гидрирование в .присутствии 25 кг гидрирующего газа поток состоит из 133 кг газа; 17,8 .кг легкой фракции; 57,4 кг средней фракции и 12,8 кг тяжелой фракции. В качестве продукта по линии 14 отводят 158 кг газа, 30 кг паровой легкой фракции, 47.кг паровой средней фракции и 11 кг паровой тяжелой фракции;

Пример 6. Процесс проводят согласно технологической схеме на фиг.б.

Повторяют процесс по примеру 4.

Однако на стадию разделения парожидкой фазы в емкости 27,подают по линии

38 20 нм водорода, Получаемый при этом кубовый продуКт состава 0,2 кг легкой фракции; 17,6 кг средней фракции и 37,2 тяжелой фракции отводят

bio линии 29 и подают непосредственно на начало процесса, куда также подают кубовый продукт перегонной колонны 30, состоящий иэ 11,4 кг средней фракции и 2,8 кг тяжелой фракции. При этом подаваемый на газофазное гидрирование поток состоит из, 133 кг газа; .17,8 кг легкой фракции, 46 кг средней фракции и 10 кг тяжелой фракции. В качестве, продукта по линии 14 отводят 154 кг газа 25,1 кг паровой легкой фракции;

39,5 кг паровой средней фракции и 9,2 кг паровой тяжелой фракции..

Таким образом, по предлагаемому способу повышается срок службы стационарного катализатора на 20-30% по сравнению с известным, благодаря чему экономичность процесса улучшается.

1240364

//а а ОСРРР„ пеРеаанлу

kQ апмасрерюую педеаонку

Фиг. Ф

ffd

19 атиосеерйуа лгрггоюу

124О364

Фиг. б

Редактор Л.Гратилло

Заказ 3416/60

Производственно-полиграфическое предприятие, r.Óæãoðoä, ул.Проектная,4

Составитель Е.Горлов

«хред В.Кадар Корректор Е.Рошко

Тираж 482 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открштий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Фа алюсргрю. перегони