Устройство для подготовки пульпы к флотации

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК..Я0„„1240456

©11 4 В 03 D 1/14

ЗСЕ0)ЮЗР4 Я

13,,,13

ЕЯ1-л60Х6КА

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А ВТОРСКОМ,Ф СВИДЕТЕЛЬСТВУ

Патон лула ли

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3807341/22-03 (22) 03.10.84 (46) 30.06.86. Бюл. № 24 (71) Джезказганский научно-исследовательский и проектный институт цветной металлургии (72) В. В. Файдель, В. А. Чантурия, Ж. М. Махмутов и В. Е. Вигдергауз (53) 622.765 (088.8) (56) Чантурия В. А., Назарова Г. Н. Электрохимическая технология в обогатительногидрометаллургических процессах. М.". Наука, 1977, с. 75.

Авторское свидетельство СССР

¹ 774605, кл. В 03 D 1/14, 1977. (54) (57) 1. УСТРОЙСТВО ДЛЯ ПОДГОТОВКИ ПУЛЬПЫ К ФЛОТАЦИИ, включающее корпус, рабочие и вспомогательные электроды и соединенное с электродами токоподводящее приспособление, отличающееся тем, что, с целью снижения потерь ценных компонентов при флотации за счет повышения эффективности заряжения минеральных частиц, рабочие и вспомогательные электроды размещены с чередованием вдоль стенок корпуса, при этом рабочие электроды установлены под углом к стенкам корпуса, выполнены с отверстиями и пластинами, которые закреплены на дальних по ходу движения пульпы кромках отверстий и направлены свободным концом навстречу потоку.

2. Устройство по п. 1, отличающееся тем, что пластины выполнены дугообразной формы с радиусом кривизны, равным 1,4

1,6 ширины желоба.

1240456 0ьг. 2

Составитель В.Морозов

Техред И. Верес Корректор M. Самборская

Тираж 514 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4

Редактор М. Циткнна

Заказ 3427/5

Изобретение относится к флотационному обогащению полезных- ископаемых, в частности к оборудованию для электрохимической обработки флотационной пульпы.

Цель изобретения — снижение потерь ценных компонентов при флотации за счет повышения эффективности заряжения минерал ьн ых частиц.

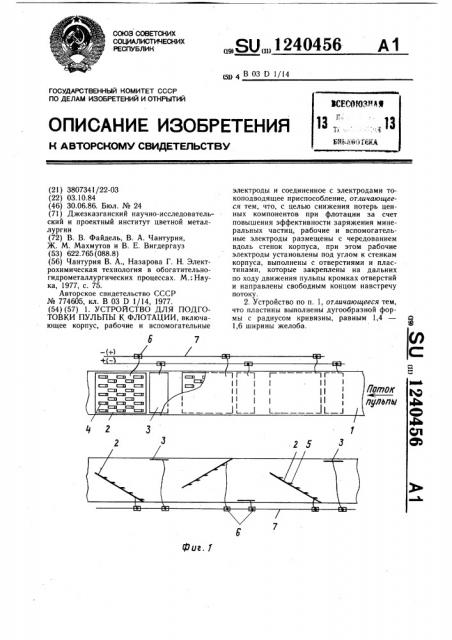

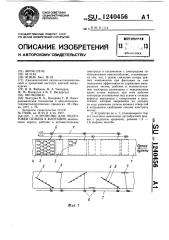

На фиг. 1: схематично. изображено устройство,для подготовки пульпы к флотации; на фиг. 2 .— рабочий электрод устройства.

Устройство для подготовки пульпы к флотаций. включает корпус 1 и установленные с чередованием вдоль стенок корпуса 1 рабочие 2 и вспомогательные 3 электроды. Рабочие электроды 2 установлены под углом к стенкам корпуса 1, в них выполнены отверстия 4. На обращенной к загрузочному концу корпуса 1 стороне рабочих электродов 2 на кромках отверстий 4 закреплены пластины 5. Свободные кромки пластин 5 направлены навстречу потоку в сторону загрузочного конца корпуса 1. Пластины 5 выполнены дугообразной формы с радиусом закругления 1,4 — 1,6 ширины корпуса 1. Рабочие 2 и вспомогательные 3 электроды соединены посредством шин 6 и токоподвода

7 с источником тока (не показаны). Электроды 2 и 3 подключены к источнику тока таким образом, что напряжение на каждой паре электродов задается независимо от остальных, может возрастать от загрузочного к разгрузочному концу корпуса 1.

Устройство работает следующим образом.

Пульпа, транспортируемая по желобу 1, проходит мимо вспомогательного электрода 3 и направляется на рабочий электрод 2. Минеральные частицы соударяются с поверхностью рабочего электрода 2 и подвергаются электрохимической обработке. Обработанные минеральные частицы с потоком пульпы проходят через прямоугольные отверстия 4 в рабочих электродах 2 и мимо вспомогательного электрода 3 направляются на последующий рабочий электрод 2, где происходит следующий цикл обработки. По прохождении нескольких циклов обработки пульпа разгружается из корпуса 1 и поступает на флотацию, где происходит выделение из нее одного или нескольких минеральных компонентов. Электрообработка пульпы осуществляется с постепенным возрастанием потенциала рабочих электродов, достигаемым увеличением напряжения на парах электродов от загрузочного к разгрузочному концу корпуса 1.

Установка рабочих электродов 2 и 3 под углом к стенкам корпуса 1 обеспечивает

10 увеличение вероятности столкновения с ними минеральных частиц. Установка рабочих 2 и вспомогательных 3 электродов с чередованием вдоль стенок корпуса 1 при этом обеспечивает оптимальный режим поляризации рабочих электродов 2. Выполнение в рабочих электродах 2 прямоугольных отверстий

4 и установка на их обращенной к загрузочному концу корпуса 1 стороне напротив отверстий 4 прямоугольных пластин 5, свободная кромка которых направлена на загрузочный конец желоба, препятствует фор— мированию ламинарного приэлектродного потока пульпы и способствует за счет этого управлению частоты столкновений минеральных частиц с рабочим электродом 2. Обтекание пульпой вспомогательных электродов

2s 3, напротив, происходит в ламинарном режиме и характеризуется низкой частотой столкновений с ними частиц твердой фазы.

Выполнение прямоугольных пластин 5 дугообразной формы с радиусом кривизны 1,4—

1,6 ширины желоба 1 обеспечивает оптимальный гидродинамический режим их обтекания пульпой, способствующий за счет использования центробежных сил максимальной продолжительности столкновений с ними минеральных частиц. Выполнение пластин с радиусом кривизны менее 1,4 или более

1,6 ширины желоба приводит к уменьшению действующей на частицы центробежной силы и снижает продолжительность единичных столкновений частиц с пластинами 5 рабочего электрода 2.

Увеличение вероятности, частоты и продолжительности столкновений минеральных частиц с рабочими электродами приводит к повышению эффективности их электрохимической обработки и обеспечивает снижение потерь ценных компонентов при флота ци и.