Устройство для автоматической сортировки изделий,отрезаемых от заготовок

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК @4 В 07 С 5/30 Да

Ю вВ 3

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР (21) 3851334/28-12 (22) 29.01.85 (46) 30.06.86. Бюл. № 24 (71) Кишиневский комбинат искусственных кож и резинотехнических изделий им. М. И. Калинина (72) М. Д. Вайнштейн, В. М. Ищенко, А. Н. Кошевой, А. Г. Павловский, Г. К. Трифон и М. И. Шистик (53) 621.928.62,5 (088.8) (56) Авторское свидетельство СССР № 608569, кл. В 07 С 5/30, 1978. (54) (57) УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ СОРТИРОВКИ ИЗДЕЛИЙ, ОТРЕЗАЕМЫХ ОТ ЗАГОТОВОК, содержащее исполнительный механизм, датчик реза, блок контроля, связанный выходами с первыми входами блока обработки информации, первый выход которого соединен с первым входом блока памяти, счетчик импульсов и датчик положения, отличающееся тем, что, с целью повышения эффективности сортировки путем корректировки дефектного па„„SU„„1240477 А1 раметра сортируемого изделия, в него введены блок коррекции и блок управления, содержащий блок формирования команд, релейный блок и электромеханические преобразователи, подключенные к соответствующим исполнительным механизмам, причем датчик .реза через блок коррекции соединен с вторым входом блока отображения информации, вторым выходом связанного со счетчиком импульсов, а выходы датчика положения соединены соответственно с вторым входом блока памяти и первым входом блока формирования команд, вторым входом соединенного с выходом блока памяти, третий вход которого подключен к первому выходу релейного блока, входом соединенного с первым выходом блока формирования команд; вторые выходы которого соединены с первым и вторым электромеханическими преобразователями, причем третий и четвертый электромеханические преобразователи соединены соответственно с вторым и третьим выходами релейного блока.

1240477

Изобретение относится к системам автоматической сортировки изделий, отрезаемых от заготовки, и может быть использовано на поточных линиях для сортировки гибких пластин, например, в резино-технической промышленности.

Цель изобретения — повышение эффективности сортировки путем корректировки дефектного параметра сортируемого изделия.

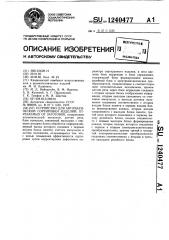

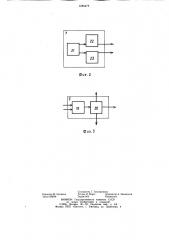

На фиг. 1 приведена структурная схема предлагаемого устройства; на фиг. 2 структурная схема блока контроля веса; на фиг. 3 — структурная схема блока обработки информации.

Устройство содержит блок 1 коррекции, соединенный с датчиком 2 реза. Блок 1 коррекции через последовательно соединенные блок 3 обработки информации и блок 4 памяти соединен с узлом 5 управления.

Узел 5 управления через датчик 6 положения соединен с блоком 4 памяти. Входы блока 3 обработки информации соединены с блоком 7 контроля веса, а выход — со счетчиком 8 импульсов. Узел 5 управления вклю5

20 чает в себя блок 9 формирования команд, первый выход которого соединен с электромеханическим преобразователем 10, приводящим в движение транспортер 11. Второй выход блока 9 формирования команд соединен с электромеханическим преобразователем 12, включающим пневмосистему укладчика 13. Третий выход блока 9 формиро- з0 вания команд соединен с релейным блоком 14, первый выход которого соединен с блоком 4 памяти.

Второй выход релейного блока 14 соединен с электромеханическим преобразователем 15, приводящим в движение роль- З5 ганг 16, а третий выход релейного блока 14 соединен с электромеханическим преобразователем 17, приводящим в движение накопитель 18 пустых поддонов.

При этом блок 1 коррекции выполнен из трех электромагнитных реле типа РПУ-О-У4, а датчик 2 реза представляет собой реверсивный двигатель перемещения рабочего органа — гильотины.

Блок 3 обработки информации может быть выполнен из пакета восьми электричес- 45 ки соединенных электромагнитных реле 19 типа РПУ-О-У4, входы которых соединены с блоком 7 контроля веса, а выход подключен к линии 20 задержки, состоящей из LC-цепочек и имеющей три выхода.

Блок 7 контроля веса состоит, например, из фотодатчика 21, выполненного на четырех фотодиодах, смонтированных на шкале весов типа ВКК-5, один выход которого подается на четырехканальный тиристорно-транзисторный усилитель 22, с которого снимается сигнал, несущий информацию о весе изделия, а другой выход — на одноканальный усилитель 23, с выхода которого сни2 мается сигнал, разрешающий снятие информации.

Счетчик 8 импульсов представляет собой, например, блок из двух электрических счетчиков типа СИ 206 Х 04. Блок 9 формирования команд включает в себя, например, четыре электронных ключа, выполненных по мостовой диодной схеме с тиристором, включенным в диагональ моста.

Блок 4 памяти может быть выполнен из четырех ячеек памяти, каждая из которых включает в себя тиристор и RC-цепочку.

Датчик 6 положения может представлять собой электрически соединенные конечные выключатели типа ВК-200.

Электромеханический преобразователь 10 представляет собой, например, пускатель типа ПМЕ-111.

Электромеханические преобразователи

15 и 12 представляют собой, например, воздухораспределители типа ПВ64-23.

Релейный блок 14 может быть выполнен из пакета электромагнитных реле типа РПУ-О-У4 и фотореле типа ФР-З.

Электромеханический преобразователь

15 представляет собой, например, соединение электромагнитных реле типа РПУ-О-У4.

Устройство работает следующим образом.

Информация о весе изделия, отрезаемого от заготовки гибкой пластины, поступает с фотодатчика 21, преобразующего световой сигнал в электрический. Фотодатчик 21 фиксирует пять положений, два из которых являются началом коррекции веса и расположены на границах зоны «Норма», а два других — на границах зоны «Брак» в стороны увеличения или уменьшения веса отрезанного изделия, пятое положение фиксирует момент полного успокоения рычажной системы весов.

Обработка сигнала, несущего информацию, полученного фотодатчиком 21 и усиленного усилителем 22, происходит в блоке 3 обработки информации только после поступления туда с усилителя 23 усиленного сигнала, поступающего на последний с фотодатчика 21. Формирование и снятие данного сигнала начинается с момента полного успокоения рычажной системы весов ВКК-5.

Сигналы, фиксирующие положения «Норма» и «Брак», регистрируются счетчиком 8 импульсов, учитывающим количество годных и бракованных изделий.

При получении сигнала «Больше нормы» или «Меньше нормы» в блок 3 обработки информации линиями 20 задержки, формирующими импульсы разной длительности, выдаются короткие импульсы, что является командой на корректировку веса последующей пластины, остановку транспортера 11 и на начало цикла работ по укладке пластин

При получении сигнала «Брак» линия 20 задержки вырабатывает длинные импуль1240477 сы — команды на корректировку и продолжение движения транспортера 11, направляющего бракованное изделие на переработку.

Блок 4 памяти хранит в ячейках памяти информацию о весе пластины («Норма» или

«Брак»), поступающую из блока 3 обработки информации, о положении изделия на транспортере 11, поступающего с датчика 6 положения, и информацию о состоянии и нахождении поддона 18 в положении приема 10 готового изделия, поступающую с релейного блока 12.

Сигнал о нахождении поддона в состоянии приема, приходящий в блок 4 памяти в сочетании с сигналом «Норма» и сигналом о нахождении пластины, является,необходи15 мым и достаточным условием работы укладчика 13, сон ровождаюшейся остановкой транспортера 11. Эти сигналы поступают из блока 4 памяти на входы электронных ключей блока 9 формирования команд. Включе- 20 ние каждого из ключей блока 9 формирования команд обуславливает формирование сигналов на остановку транспортера 11, на начало технологического цикла укладчика 13 и рольганга 16.

Сигнал, поступающий из блока 9 формирования команд в электромеханический преобразователь 10, останавливает транспортер 11. Одновременно подается другой сигнал, который попадает в электромеханический преобразователь 12, подключает линии сжатого и разреженного воздуха и осуше4 ствляет остановку и поворот укладчика 13 в позициях захвата, переноса и укладки гибких пластин.

Одновременно из блока 9 формирования команд через релейный блок 14 в электромеханический преобразователь 15 подается сигнал, осуществляющий управление рабочими органами рольганга 16, выполняя транспортировку и подъем пустого поддона в позиции приема изделия от укладчика 13, а также шаговое опускание поддона по мере накопления в нем изделия. При заполнении поддона сигнал, несущий информацию î его состоянии, выдается релейным блоком 14, считывается блоком 4 памяти, направляя в блок 9 формирования команд сигнал. Блок 9 формирования команд посылает сигнал в релейный блок 14, который, замыкая контакты электромагнитного реле, одновременно приводит в движение рольганг 16, перемешаюший пустой поддон в рабочую зону.

Сигнал о нахождении поддона в рабочей зоне выдается релейным блоком 14 в блок 4 памяти, откладываясь в ячейках памяти, и является необходимым для начала технологического цикла укладчика 13.

Предлагаемое устройство имеет преимущество по сравнению с прототипом, так как автоматическая сортировка происходит одновременно с корректировкой веса следующего за бракованным изделия, с автоматическим складированием годных изделий и автоматической транспортировкой бракованных изделий на переработку.

1240477

gus.З

Редактор М. Циткина

Заказ 3429/6

Составитеь Г. Тихонравова

Техред И. Верес Корректор А. Зимокосов

Тираж 565 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», r. Ужгород, ул. Проектная, 4