Способ управления точностью обработки

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

09) (1I) (59 4 В 24 В 51/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н ASTOPCKOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ ИОМИТЕТ СССР

f10 ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21), 3851531/25-08 (22) 04.02.85 (46) 30,06.86. Бюл. М 24 (71) Всесоюзный заочный машиностроительный институт (72) М М. Аршанский, В.И. Козлов и Т.Г, Ц1ербакова (53) 621.91(088.8) (56) Точность и надежность станков с числовым программным управлением. Под ред. А.С. Проникова, M,: Машиностроение, 1982. с. 248-253. (54)(57) 1. СПОСОБ УПРАВЛЕНИЯ ТОЧНОСТЬЮ ОБРАБОТКИ на бесцентрово-шлифовальных станках, по которому измеряют отклонения формообразующих элементов станка и осуществляют компенсацию этих отклонений, о т л и ч а ю щ и йс я тем, что, с целью повышения.точности и производительности обработки, непрерывно измеряют смещение шлифовального круга относительно заготовки, полученную информацию делят на различные частотные диапазоны,: å ния первого частотного диапазона с частотой f i ††" -- компенсируют:смеVgn 1йЫ

3 щением формообразующих элементов, второго диапазона, лежащего в грани 1Рп sins Dn созМ цах

2 М вЂ” наложением на один из формообразующих элементов колебаний в противофазе измеренным смещениям, а смешения характеризуемые частотой f ) — — —— со ос компенсируют путем изменения частоты вращения ведущего круга (D, n u g соответственно диаметр, частота вращения и угол разворота в .вертикальной плоскости ведущего круга; Х вЂ” длина детали).

2. Способ по п. 1, о т л и ч а юшийся тем, что дополнительно к изменению частоты вращения ведущего круга изменяют жесткость опоры шли.фовальной бабки.

1240560

55 (3

Dn coo<

Изобретение относится к станкостроению и может быть использовано для автоматического управления точностью обработки на бесцентрово-шлифовальных станках и автоматических линиях на их основе.

Цель изобретения — повьппение точности и.производительности обработки на бесцентрово-шлифовальных станках.

В процессе. обработки непрерывно измеряют относительное положение ведущего и шлифовального кругов, выде-. ляют из спектра полученной информации четыре частотных диапазона, в каждом диапазоне рассчитывают величину соответствующей погрешности и по результатам ее сравнения с допускаемыми отклонениями компенсируют образующиеся в низкочастотном диапазоне погрешности формы продольной геометрии и диаметрального размера смещением формообразующих элементов станка, волнистбсть поверхности, по" являющуюся на среднечастотном дйапазоне — наложением в противофазе колебаний на один из формообразующих элементов станка, а отклонения ат круглости, формирующиеся в высокочастотном диапазоне, — изменениями либо частоты вращения ведущего кру"

ra, либо динамической характеристики станка.

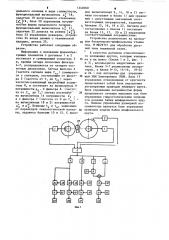

На фиг. l приведена схема устройства для реализации способа; на фиг. 2-5 — примеры различных погрешностей обработки.

Способ базируется на том, что длительности формирования различных по характеру погрешностей различны.

При проходном бесцентровом,шлифовании формообразование поверхности детали происходит в результате движения круговой образующей по прямолинейной направляющей. При этом длительность формообразования образующей С в каком-либо сечении зоны обработки соответствует времени, за которое происходит один оборот заготовки, а направляющей 1„ — времени прохождения детали через то же сечение. Все возмущения, воздействующие на упругую систему станка и процесс резания, влияют на точность-=обработки в конечном итоге через изменение относительного положения заготовки и круга, т.е. через изменение условий формооб. разования. В этой связи можно произвести частотное разделение возмущен ий в зависимости от соотношений периодов их колебаний с длительностью формообразования образующей н направляющей поверхностей детали.

К первому, низкочастотному диапазону, относятся процессы, максимальная частота которых не превышает величины 1 =1/t@. Они не могут вызвать погрешности формы образующей и опре10 деляют только диаметральный размер некоторого поперечного сечения детали. Каждое. такое сечение, пройдя че-. рез зону обработки, определяет в конечном счете форму и положение на15 правляющей линии поверхности детали, .а значит ее размер и продольную" гео-. метрию. Вид и величина погрешности при этом -зависят от параметров относительных колебаний кругов и эaro 20 товки. Таким образом, в этом частотном диапазоне имеют место два вида погрешностей: погрешность размера .

D JNgg - иин

Ь = = — — на периоде с> н 2

25 (фиг . 2) и погрешность формы .в про1 и дольном сечении 4 „ =Эщ „-Рц„п на. периоде 1„ (фиг. 3). Границей этого частотного диапазона является частота Г„., =l/t>, вьппе которой имеют место лишь погрешности формы в виде волнистости в продольном сечении. Их величина также определяется разностью, максимальных и минимальных значений диаметра детали за период сп (фиг.4).

35 Третий .частотный диапазон охватывает возмущения, частота колебаний которых превышает Г,. Эти колебания вызывают погрешности формы в поперечном. сечении (некруглост ) о 1 макс D>Hп .на периоде 1 (фиг..5). Верхйей граничной частотой этого диапазона является частота f вьппе которой также имеет место погрешность поперечной геометрии, но величина этой погрешности (некруглости) начинает уменьшаться ввиду перерезания волн на поверхности деталей шлифовальным кругом на предыдущих оборотах. В этой связи величина погрешности в данном диапазоне должна рассчитываться иначе, чем в предйдущем, вследствие чего он и выделяется в самостоятельный диапазон.

Границы указанных частотных диапазонов расчитываются следующим образом

1240560 (2)

7Dn sin k диаметр детали; диаметр ведущего круга; частота. вращения ведущего круга; длина детали; угол разворота ведущего круга в вертикальной плоскости, 10 где й

D и

Тогда тости

Если возмущения, воздействующие на процесс бесцентрового шлифования, имеют частоту колебаний вьппе 15 Гц (f, ), появляется погрешность формы детали вдоль образующей линии поверхности в виде отклонения от круглости (гранности). До частоты 125 Гц (f> )

)и высота волны образующейся на детали погрешности равна удвоенной амплитуде колебаний, а выше этого значения за счет перерезания волны шлифовальным кругом она начинает уменьшаться.,/i Dn sink r т

Dn созЫ (4)

I 6

Ъ . Dn f5

2 7Д (5) где А — амплитуда относительных колебаний между шлифовальным кругом и заготовкой;

R — - радиус шлифовального круга.

Например, если D=0,6 м; d=0,02 м;

n=0,5 об/с; Я=О,З .м; A=5"10 м; о =1 ° 10, то f, =2 ; f =15 Гц;

Г„ = 125 Гц.

Следовательно„возмущения, воздей- 25 ствующие на процесс бесцентрового шлифования с частотой меньшей 15 Гц (Г<), не могут вызвать погрешности формы вдоль образующей линии поверхности, а определяют лишь диаметраль- З0 ный размер некоторого поперечного сечения детали. Каждое такое сечение, пройдя сквозь зону обработки, определят на конечном счете форму детали вдоль направляющей линии поверхности.

Вид и величина погрешности зависят при этом от частоты, амплитуды и фазы колебаний. При этом, если частота колебаний меньше 2 Гц (f ), имеет место погрешность формы вдоль направ-40 ляющей в зависимости от частоты и фазы колебаний в. виде конусности, седло- или бочкообразности, а выше этой частоты — только в виде волнис-.

Когда колебания низкочастотные, меньше f, наиболее рациональным является относительное взаимное смещение формообразующих элементов (шлифовального и ведущего кругов, а также опорного ножа). Причем до частоты (в примере 2 Гц) такое смещение осуществляется практически в статике, отличаясь от традиционной подналадки не плоско-параллельным перемещением оси кругов, а их смещением в пространстве (в горизонтальной и верти-.: кальной плоскостях одновременно в передней и задней опорах). До частот возмущений равных Г (до 10-15 Гц) управление может осуществляться изменением взаимного положения формообразующих элементов,.но уже в динамике, в противофазе к возмущающему воздействию.

При более высоких частотах, ввиду . инерционности системы управления и исполнительных механизмов, применение указанных методов управления становится невозможным. Поэтому здесь единственно реальным подходом является устранение причин возмущений, что достигается осуществлением правки или балансировки шлифовальных кругов.

Если это не помогает — то изменением

) частоты вращения ведущего круга; либо динамической характеристики станка, например, за счет изменения жесткости домкрата, поддерживающего шлифовальную бабку.

Поскольку процесс бесцентрового шлифования является существенно нелинейным, в спектре возмущений частот находится частота, резонирующая с одной из собственных частот станка. Указанные методы позволяют увести процесс в безопасную частотную область.

Устройство для реализации способа (фиг. 1) содержит датчики 1 положения осей кругов, датчик диаметра шлифовального круга 2, суммирующий уси" литель 3, полосовые фильтры 4-7,частотно-зависимый масштабный усилитель

8, функциональный вычислитель 9 значения Ь, задатчик 10 периода Сп, блоки ll сравнения, задатчик 12 допустимого отклонения (Ь,), блок 13 управления поперечной геометрией; функциональный вычислитель и „ 14, задатчик 15 периода >, задатчик 16 допускаемого отклонения (Ь „), блок

17 управления погрешноСтью формы проS l2 дольного сечения в виде х.олнистбсти, функциональный вычислитель 4 " 18, задатчик 19 допускаемого отклонения (11"„)19, блок 20 управления погрешностью формы продольного сечения, 1И функциональный вычислитель 6 < 21, задатчик 22 допуска на размер (д „"), блок 23 управления размером, устройство 24 ввода данных о технической наладке, деталь 25.

Устройство работает следующим образом.

Информация о положении формообразующих элементов с датчиков 1 .и 2 поступает в суммирующий усилитель 3 и, пройдя четыре полосовых фильтра

4-7, распределяется по четырем частотным диапазонам. Сигнал фильтра 4 (частота сигнала выше f ) суммируется с сигналом, поступающйм от фильтра 5 (частота от f< до f> ) через частотно зависимый масштабный усили.тель 8, и поступает на вычислитель 9 погрешности до . С фильтра 6 (часто-, та от f до f ) сигнал поступает

&< ( на вычислитель 14 погрешности а „ а с фильтра 7 (частота от 0 до f„, ) на вычислители 18 и 2! погрешностей д н и и „. Периоды t и С, зависящие от параметров технологической наладки, задаются блоками 10 и 15. С выхо40560 Ь дов вычислителей 9, 14, 18 и 21 сиг.налы поступают в блоки 11 для сравне-. ний с допустимыми значениями соответствующих погрешностей, заданных блоками 12, 16, 19 и 22. Сигналы рассогласования с блоков ll поступают на блоки 13, 17, 20 и 23 управления соответствующнмй погрешностями, Устройство реализовано на проход10 ном бесцентрово-шлифовальном станке мод. У ME297Cl для обработки деталей типа поршйевой палец.

В качестве датчиков относительного положения кругов, которые учитыва15 ют и их износ (блоки 1 и 2, фиг. 1 и 3), используются индуктивные датчики, Блоки 3-7 реализованы аппаратурно, а блоки 8-12, 14-16 18-22 и 24 — как алгоритмы для . управляющей ЭВИ Электроника 100И. Блок 13 управления отклонениями от круглости представляет собой блок управления регулируемым приводом ведущего круга.

Блок управления погрешностью формы продольного сечения выполнен как блок управления гидростатическими опорами оси качения бабки шлифовального круга. Блоком управления размерной погрешностью является блок управленнз

3р приводом подачи бабки шлифовального круга.

1240560

Фце.2

QZ.

Составитель А. Семенова

Техред О.Гортнай Корректор Е. Сирохман .-Редактор И. Касарда

ЮВ

Заказ 3435/10 Тираж 740 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений. и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

1ооизводственно-полиграфическое предприятие, r. Ужгород, ул. -Проектная, 4