Устройство для центрирования движущегося полосового материала

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК (19) (11) А2

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

Н АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) 670460 (21) 3858476/23-05 (22) 19.02.85 (46) 30.06.86. Бюл. 1(24 (71) Всесоюзный научно-исследовательский и конструкторский институт по оборудованию для шинной промьппленности (72) Е. Б. Кипнис,. Т. В. Веселова и И.П, Фетелего (53) 678.054:678.065(088.8) (56) Авторское свидетельство СССР

N- 670460, кл. В 29 D 30/38, В 65 Н 23/26, 1978. (54) (57) 1. УСТРОЙСТВО ДЛЯ ЦЕНТРИРОВАНИЯ ДВИЖУЩЕГОСЯ ПОЛОСОВОГО МАТЕРИА(51) 4 В 29 D 30/38 В 65 Н 23/26

ЛА по авт.св. СССР В 670460, о т л ич а ю щ е е с я тем, что, с целью расширения технологических возможнос-тей устройства, оно снабжено смонтированными перед датчиком положения кромки материала по ходу его движения набором роликов, установленных между лентами транспортера отбора сцентрированного материала, выступающнми над их рабочей поверхностью, а перед барабаном по ходу движения материала смонтирован поворотный лоток.

2. Устройство по п.l о т л и — . ч а ю щ е е с я тем, что лоток установлен на оси смонтированной параллельно оси вращения барабана, и снабжен приводом поворота.

27 ™

1240619

Изобретение относится к оборудованию резиновой промьппленноети и -явля— ется дополнительным к основному по авт.св. Ф 670460.

Целью изобретения является расширение технологических возможностей устройства.

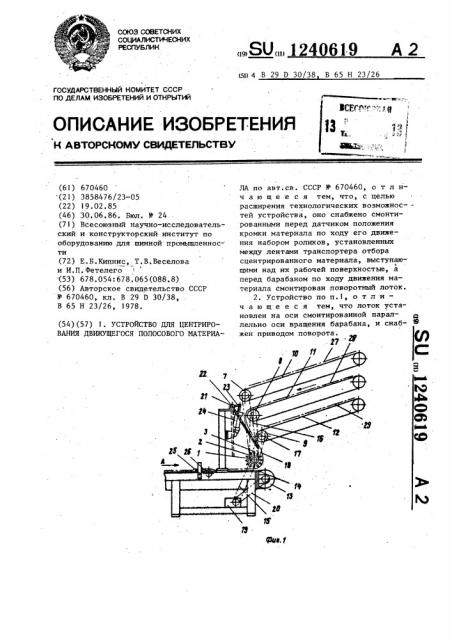

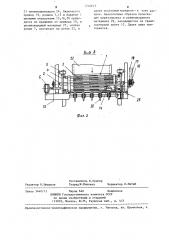

На фиг.l схематически изображено предлаг,земое устройство для центрирования, на фиг.2 — вид А на фиг.l° . !О

Устройство содержит барабан 1, наружная поверхность которого образована подвижными вдоль .оси 2 направляющими элементами 3, взаимодействующими с поворотными пластинами 4, укреп — !5 ленными на стойках рамы посредством .осей 5 и связанными рычажной системой с механизмом 6 возвратно-поступательного перемещения элементов 3.

По ходу движения материала перед 20 барабаном 1 установлены ролики 7,8, 9, огибаемые транспортернъ|ми лентами 10,11,12, а после барабана — ролик 13, огибаемый транспортерными лентами 14 транспортера отбора сцент- -" рированного материала. Ролики 7,8,9 и ролик 13 с огибающими его лентами

1,4 обеспечивают создание необхоцимого угла обхвата барабана 1 центрируемым материалом. 30

Барабан 1 цепными передачами 15

18 связан соответственно с приводом

19 и роликами 7,8,9, ролик 13 цепной передачей 20 соединен с приводом 19.

Перед барабаном 1 на оси,21 установлен поворотный лоток 22, связанный через рычаг 23 с приводом пневмоцилиндром 24. Ось 21 смонтирована параллельно оси вращения барабана 1.

За барабаном 1 по ходу движения мате- 10 риала установлены датчик 25 положения кромки материала и набор роликов 26, смонтированных HG оси, закрепленной на раме, и расположенных перед датчиком 25 между транспортерными лентами 14. Наружная поверхность роликов 26, поддерживающих резинокордный материал на уровне зазора датчика, расположена над рабочей поверхностью транспортерных 10 лент 14 °

Устройство работает следующим образом.

Резинокордные материалы 27,28,29 с раскаточных станков через компенсаторы поступают на соответствующие транспортерные ленты 10,11,12. При необходимости раскроя одного из этих материалов, например находящегося

HB транспортерной ленте 11 от привода 19 цепными передачами 17,15,20, приводятся во вращение ролик 8, барабан 1 и ролик !3. При этом лоток 22 пневмоцилиндром 24 через рычаг 23 поворачивается вокруг оси 21 и устанавливается в положение заправки.

Резинокордный материал 28 огибает ролик 8, подается на лоток 22, скользит по нему к барабану 1, заходит на барабан 1, поступает на транспортерные ленты 14, перемещаемые роликом

13, с помощью которых огибает барабан 1 и передается к роликам 26.

Далее резинокордный материал заходит на ролики 26 и входит в зазор датчика 25, после чего лоток 22 через рычаг 23 пневмоцилиндром 24 поворачивается вокруг оси 21 и возвращается в исходное положение, Резинокордный материал транспортерными лентами 14 подается в зону реза с осуществлением

его центрирования, т.е. при смещении резинокордного материала в поперечном направлении от заданного положения сигнал с датчика 25 передается в механизм 6, который через рычажную систему поворачивает пластины 4 вокруг осей 5 в треб емом направлении на некоторый угол. В результате этого направляющие элементы 3 под действием пластин 4 перемещаются вдоль оси

? барабана 1 и сдвигают материал, находящийся в зоне угла обхвата им барабана, в направлении, противоположном направлению егo смещения. При выходе из зоны контакта с материалом направляющие элементы 3 возвращаются в исходное положение, и цикл повторяется, пока материал не отцентрируется. При необходимости

Раскроя другого типа резинокордного материала, например находящегося на транспортерной ленте 10, дается команда на реверс привода 19„ барабан

1 и ролики 8,13 начинают вращаться в обратном направлении. 11атериал транспортерными лентами 14 выводится из зоны раскроя, проходит через датчик 25, выводится из него, сходит с роликов 26, далее транспортерными лентами 14 перемещается к вращающемуся барабану 1, выходит из контакта с барабаном, огибает ролик 8 и отбирается на транспортерную ленту 11.

Ролики 7,9 при этом отключены. Затем лоток ?2 снова подается в положение заправки, поворачиваясь вокруг оси

1?40619

Вид А

Я

Составитель Е.Кригер

Техред И Попович Корректор Л.Патай

Редактор Н.Ивыдкая

Заказ 3440/13

Тираж 640 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5.Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

21 пневмоцилиндром 24. Включается привод 19, ролики 7,13 и барабан 1 цепными передачами 15,16,20 приводятся во вращение от привода 19, и резинокордный материал 27, огибая ролик 7, поступает на лоток 22, и далее указанным порядком — в зону раскроя. Аналогичным образом происходит перезаправка и резинокордного материала 29, находящегося на транспортерной ленте !2, Далее цикл повторяется.