Способ изготовления трубчато-пластинчатого теплообменника

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ

TRI(A

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3682767/24-06 (22) 28.12.83 (46) 30.06.86. Бюл. № 24 (71) Производственное объединение «Мосспецп ром п роект» (72) Н. М. Степин, В. К. Беляков, Л. М. Еленин, Г. С. Измайлов, А. M Сафонов, В. И. Сасин, А. Ф. Антипов, О. M Платонов, Б. В. Швецов, T. Н. Прокопенко, В. Я. Морозов и М. В. Плахов (53) 621.565.94 (088.8) (56) Патент США № 3221399, кл. 29-157.3, опублик. 1962. (54) (57) 1 СПОСОБ ИЗГОТОВЛЕНИЯ

ТРУБЧАТО-ПЛАСТИНЧАТОГО ТЕПЛООБМЕННИКА путем выполнения в пластинах отверстий с отбортовками, ввода труб

„„SU„„1241049 А 1 дд 4 F 28 D 9 00, 7 00, В 21 D 53 04 сквозь отверстия и последующего обжатия пластин с частичным сопряжением боковых поверхностей смежных по длине труб отбортовок, отличающийся тем, что, с целью повышения надежности и снижения металлоемкости, отбортовки у отверстий пластин выполняют двухступенчатыми с различной конусностью ступеней, причем в первой от пластины ступени внутренний диаметр большего основания конуса выполняют на 1 — 2 толщины пластины больше, чем наружный диаметр трубы, который на 1 — 2 толщины пластины больше меньшего внутреннего диаметра этой ступени.

2. Способ по п. 1, отличающийся тем, что концы первых ступеней отбортовок выполняют с углом раскрытия, большим, чем у вторых ступеней.

1241049 фиг. 3

Составитель Ю. Карпенко

Редактор К. Волощук Техред И. Верес Корректор Л. Патай

Заказ 3476/34 Тираж 589 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

1 l 3035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4

Изобретение относится к теплообменным аппаратам и может быть использовано при изготовлении трубчато-пластинчатых теплообменников.

Цель изобретения — повышение надежности и снижение металлоемкости.

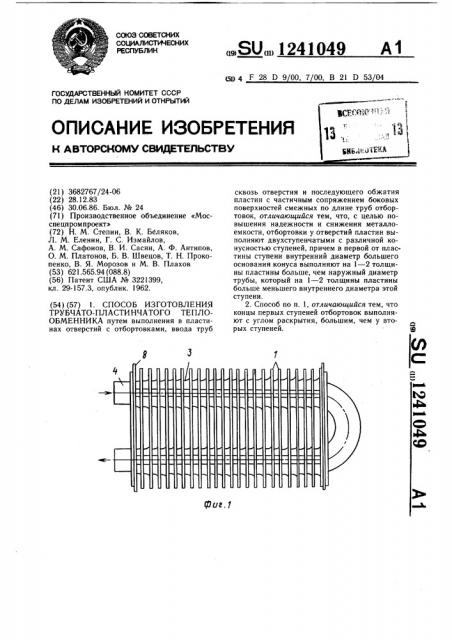

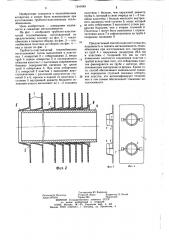

На фиг, 1 изображен трубчато-пластинчатый теплообменник, изготовленный по предлагаемому способу; на фиг. 2 — теплообменник в процессе сборки; на фиг. 3 — теплообменная пластина до сборки; на фиг. 4— вид в плане по фиг. 1.

Трубчато-пластинчатый теплообменник изготавливают путем выполнения в пластинах 1 отверстий 2 с отбортовками 3, ввода труб 4 сквозь отверстия 2 и последующего обжатия пластин 1 с частичным сопряжением боковых поверхностей смежных по длине труб 4 отбортовок 3. При этом отбортовки

3 у отверстий 2 пластин 1 выполняют двухступенчатыми с различной конусностью ступеней 5 и 6, причем в первой от пластины 1 ступени 5 внутренний диаметр большего основания конуса выполняют на 1 — 2 толщины пластины 1 больше, чем наружный диаметр трубы 4, который в свою очередь на 1 — 2 толщины пластины 1 больше меньшего внутреннего диаметра этой ступени 5, конус которой во всех отбортовках 3 выполнен с углом раскрытия большим, чем у вторых ступеней 6.

Пластины 1 могут быть выполнены с ограничителями шага 7 и зафиксированы на трубе 4 опорными планками 8

Предлагаемый способ позволяет повысить надежность и снизить металлоемкость теплообменника при изготовлении его, например, из труб 4 с наружным диаметром 26,8 мм и пластины с толщиной 0,5 мм за счет повышения плотности соединения пластин с трубой вследствие того, что отбортовки пластин фиксируются на трубе с натягом, обеспечивающим повторение ее формы. Кроме того, способ обеспечивает минимальное взаимное перекрытие ступеней смежных отборто20 вок пластин, что интенсифицирует теплообмен и тем самым обеспечивает снижение металлоем кости.