Способ разделения листового материала

Иллюстрации

Показать всеРеферат

СОНИ СОВЕТСКИХ

СОЦИАЛИСТИ 1ЕСКИХ

РЕСПУБЛИК (51)4 В 21 D 28/26

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3785568/25-27 (22) 27.08. 84 (46) 07. 07. 86. Бюл. М 25 (71 ) Кременчугский колесный завод

Производственного объединения."АвтоКРАЗ" (72) А.В.Стуканов и А.Г.Деткин (53) 621.961.04(088.8) (56) Чистовая вырубка — пробивка.

Ч. 1.М.:ЦНИИТЭИ тракторсельхозмаш, 1975, с.22-23.

Авторское свидетельство СССР

Ф 475193, кл. В 21 Р 28/10, В 26 Р 1/38, 27.07.73. (54)(57) 1.СПОСОБ РАЗДЕЛЕНИЯ ЛИСТОВОГО МАТЕРИАЛА с образованием закругленных участков на пересечении поверхностей разделения и торцовых, ,при котором перед разделением материала его зажимают на участке, обхватывающем поверхность разделения, „„SU„„1242280 A 1 с одной стороны материала образуют углубление, часть которого ограничена поверхностью в виде усеченного конуса, сужающегося в направлении противоположной стороны и имеющего большое основание диаметром, большим диаметра поверхности разделения, о тл и ч а ю шийся тем, что, с целью снижения трудоемкости получе" ния изделий с отверстиями с закругленными кромками, коническую часть углубления формуют в зоне расположения получаемого отверстия и выполняют эту часть с углом при вершине

60-120, одновременно с образованием о углубления на противоположной от него стороне материала формуют стержень диаметром, равным заданному диаметру отверстия, а разделение производят путем. приложения.к стержню усилий, направленных в сторону углубления.

1242280 ф с

2. Способ по п.1, о т л и ч а юшийся тем, что углубление выполняют с диаметром большего основания, превышающим диаметр отверстия на величину, составляющую 0,05-0,2

Изобретение относится к процессам обработки листового материала давлением и может быть использовано для получения листовых изделий с отверстиями имеющими закругленные кромки.

Цель изобретения — снижение трудоемкости получения изделий с отверстиями, имеющими закругленные кромки, путем получения закруглений в процессе образования отверстия.

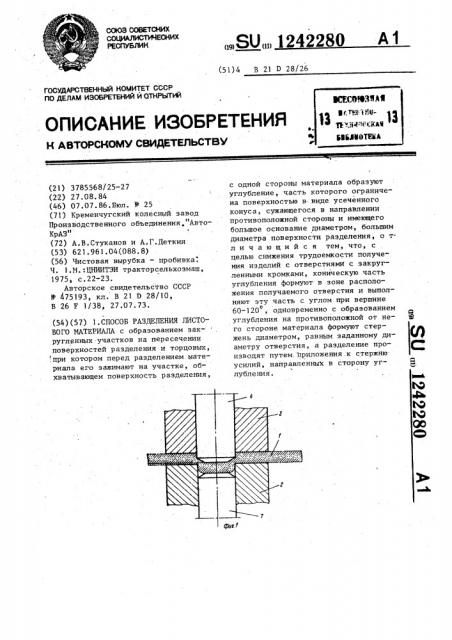

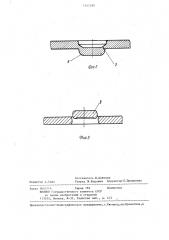

На фиг.1 показаны заготовка и инструмент для образования отверстия в процессе формования.углубления; на фиг.2 — заготовка после образования в ней углубления и стержня; на фиг.3— заготовка после получения в ней отверстия.

Способ осуществляют следующим образом.

Заготовку 1 из листового материала зажимают между матрицей 2 и прижимом 3 на участке, обхватывающем поверхность, по которой должно быть произведено разделение. Затем в заготовку 1 со стороны прижима 3 внедряют пуансон 4 и одновременно с одной стороны формуют углубление 5, а с другой — стержень 6. После внедрения пуансона 4 в материал заготовки на глубину, составляющую 0,6-0„9 толщины материала заготовки, к торцу образовавшегося стержня при помощи пуансона 7 воздействуют в направлении, противоположном направлению усилий образования углубления 5, и перемещая пуансон 7, а вместе с ним и материал стержня 6, на величину, составляющую 1,35-1,75 толщины заготовки 1, производят разделение материазаданного диаметра, отверстия, и глубиной, равной О, 6- О, 9 толщины материала, а отход при разделении перемещают на величину, равную 1,351, 75 толщины материала. ла заготовки и отхода 8 и получают отверстие с закругленными кромками.

Углубление 5 формуют с цилиндрическим участком и участком, имеющнм фор. 1 му усеченного конуса, сужающегося в направлении, противоположном стороне образования углубления 5. Диаметр углубления выполняют превышающим заданный диаметр отверстия на величи10 ну 0,5-0,2 диаметра пробиваемого отверстия, угол при вершине поверхности конического участка выполняют равным 60-120, для чего пуансон 4 выполняют с диаметром Р = D + Z, где

15 D — заданный диаметр отверстия в изделии, Z составляет 0,05 — 0,2 величи— ны Р. Диаметр пуансона 7 и рабочего отверстия матрицы 2 выполняют равными заданному диаметру D отверстия в 0 изделии. Рабочие концы пуансонов 4 и

7 выполняют в виде усеченных конусов с высотой, составляющей 0,250,35 толщины заготовки.

Способ был испытан при получении отверстий диаметром 16 мм в ободьях колес W 8-16 с толщиной материала иэделия 4,5 мм и на ободьях колес 5,5

Р 20 с толщиной 3,8 мм, изготовлен— ных из стали 0,8КП > а также при

ЗО получении отверстий в изделиях из стали ?ОИ и 45. Получение отверстия имеют конусность и разность диаметров торцов, находящихся в пределах зазоров между матрицей и пуансоном при обычной пробивке.

Трудоемкость получения изделий с отверстиями, имеющими закругленные кромки, в результате использования предлагаемого способа снижается.

1242280

Составитель Ю.Цейтлин

Техред N.Ходанич Корректор Л.Пилипенко

Редактор А.Сабо

Заказ 3647/14 Тираж 783 Подписное

ВНИИ11И Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие,r.ужгород,ул.Проектная,4