Устройство для охлаждения цилиндрических изделий

Иллюстрации

Показать всеРеферат

СО(ОЗ СОВЕТСКИ)(СОЦ)4АЛИСТИЧЕСНИХ

РЕСПУБЛИК (19) (11) (504 0 21 D 62

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ

К ABTOPCHOMV СВИДЕТЕЛЬСТВУ (21) 3838642/22-02 (22) 17.09,84 (46). 07.07.86. Бюп. )) 25 (71) Тульский проектно-конструкторский технологический институт

"Проектин" (72) В.И.Иванкин (53) 621.784.6(088.8) (56) Николаев Е.Н., Коротин И.M.

Термическая обработка металлов тока-, ми высокой частоты. - И.: Высшая школа, 1977, с. 214, Авторское свидетельство СССР

9 520408, кл. С 21 D 1/62, 1976 . (54)(57) 1. УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ, содержащее корпус с направляющеи воронкои, подводящим и сливным патрубками и перфорированной вставкой, установленной внутри корпуса соосно с ним, о т л и ч а ю щ е е с я тем, что, с целью повышения качества обрабатываемых изделий и расширения области применения устройства, оно снабжено направляющими пластинами, установленными в перфорированной вставке равномерно вдоль оси устройства.

2. Устройство по п. 1, о т л ич а ю щ е е с я тем, -что направляющие пластины выполнены пилообразными, а кромки зубьев, обращенные к направляющей воронке, наклонены к оси устройства под углом не более 45 о

Составитель Г.Максименко 4ъг Р

Редактор В.Петраш Техред N.Ходанич Корректор Т. Колб

Заказ 3670/27 Тираж 552 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие,, г.Ужгород, ул.Проектная, 1 12

Изобретение относится к устройствам для быстрого охлаждения цилиндрических изделий после горячей прокатки или при термообработке.

Цель изобретения — повышение качества обрабатываемых изделий и расширение области применения устройства.

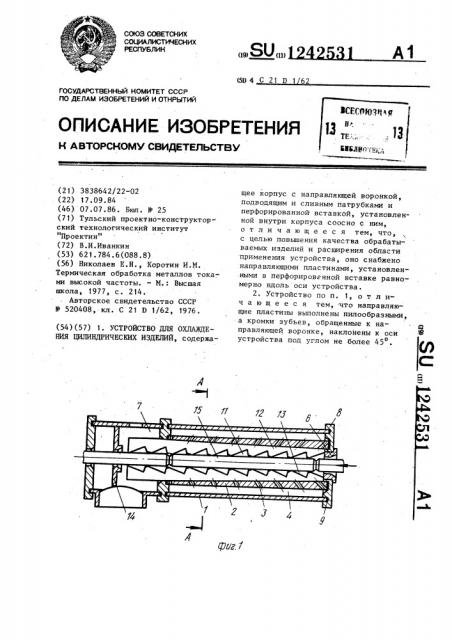

На фиг. 1 изображено устройство, продольный разрез, на фиг. 2 — разрез А-А на фиг. 1.

Устройство содержит цилиндрический корпус 1 с установленной в нем перфорированной вставкой 2 с отверстиями 3. Между корпуеом и вставкой образуется кольцевая полость 4, которая сообщается с источником подачи охлаждающей жидкости через патрубок 5.

Корпус с одной стороны оснащен направляющей воронкой 6, а с другой— сливной камерой 7. На корпусе и сливной камере установлены съемные торцовые крышки 8, которые в месте их стыковки с корпусом уплотнены прокладками 9. Крышки 8 стянуты шпильками 10. В канале 11 перфорированной вставки 2 равномерно по периметру параллельно оси устройства размещены четыре направляющие пластины с пилообразной кромкой 12. Кромки 13 зубьев, обращенные к направляющей воронке, наклонены к оси устройства под углом не более 45 . В сливной камере 7 установлен отсекатель 14.

Устройство работает следующим образом.

Через направляющую воронку 6 нагретые детали 15 подаются в канал 11, где базируютея по- оси спрейера на— правлякнцими планками 12. Детали мо42531 2 гут подаваться как периодически, так и непрерывно в зависимости от способа закалки (одновременный или непрерывно-последовательный). Охлаждающая жидкость под давлением подается в кольцевую полость 4 и через отверстие З,перфорированной вставки 2 впрыскивается в канал 11, .где находится деталь 15 и охлаждает ее, омыlO вая равномерно со всех сторон. Участки контакта детали с направляющими пластинами 12 имеют незначительную площадь и не ухудшают качество закалки.

Отработанная жидкость увлекается наклонными струями и выносится в сторону сливного коллектора 7, а из него в цеховую систему.

Часть жидкости, попавшая вместе

2б с деталью эа отсекатель 14, теряя скорость, удаляется вместе с основным потоком в общее отверстие сливного коллектора.

Образовавшийся пар удаляется или с отработанной жидкостью, или при необходимости через отверстие, которое может быть выполнено в верхней части сливного коллектора.

Наличие направляюпдлх дает возможность использовать спрейер для закалки деталей разной .длины и обеспечить их базирование по оси устройства с равномерным зазором в канале. А выполнение направляющих в виде пластин

35 с пилообразной рабочей кромкой позволяет получить минимальную поверхность контакта с деталью и равномерное охлаждение, что обеспечивает повышение качества эакаливаемьтх деталей.