Устройство для моделирования процесса разрушения кусковых материалов

Иллюстрации

Показать всеРеферат

СО)ОЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕа1УБЛИН

09). (11) 151) 4 Р 27 В 17 02

ВСЕГО Н) -1%А%

13,,13 жди иихф

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н ASTOPGHO5AY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

IlO ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (2i) 3844769/22-02 (22) 16. 01. 85 (46) 07.07.86. Бюл. Р 25 (71) Карагандинский металлургический комбинат (72) А.И. Ли, В.Н. Беляков, В.А. Мир-. ко, В.Н. Вакулин, Г.Л. Цимбал, Ж.E. Слепцов, З.Э. Миникес и В.В, Емушннцев (53) 621.745 (088,8) (56) Авторское свидетельство СССР

Ф 559092, кл. Р 27 В 17/02, 1975 .

Авторское свидетельство СССР

В 765629, кл. F 27 В 17/02, 1978.

Авторское свидетельство СССР

В 628398, кл. Р 2? В 17/02, 1977. (54)(57) 1. УСТРОЙСТВО ДЛЯ МОДЕЛИРОВАНИЯ ПРОЦЕССА РАЗРУШЕНИЯ КУСКОВЫХ МАТЕРИАЛОВ, содержащее печь,емкость, состоящую из наружной и внутранней труб, имеющую штуцеры подвода и отвода газа, механизмы статической и динамической нагрузок, расположенные во врутренней трубе, верхнюю и нижнюю колосниковйе решетки, в полости между которыми размещен испытуемый материал, о т л ич а ю щ е е с я тем, что, с целью повышения достоверности результатов определения прочности кусковых материалов, надежности устройства в работе и снижения затрат труда на его обслуживание, оно снабжено съемным днищем внутренней трубы, жестко соединенным с нижней колосниковой решеткой, и фиксатором регулирования высоты установки нижней колосниковой решетки относительно днища.

2. Устройство по п.1, о т л ич а ю щ е е с я тем, что оно снабжено фильтром, размещенным в штуцере отвода газа.

1242694

Изобретение относится к черной металлургии, в частности к устройствам для контроля качества металлургического сырья.

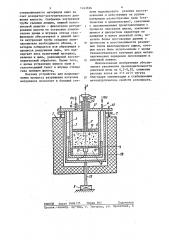

Целью изобретения является повышение достоверности результатов определения прочности кусковых материалов, надежности в работе и снижение затрат труда на обслуживание, На чертеже показана схема устрой ства для моделирования процесса разрушения материалов.

Устройство (фиг.1) содержит печь

1, состоящую из наружнои 2 и внутренней 3 труб, штуцеры 4 и 5 для подвода и отвода газа, механизм статической нагрузки (Р) и механизм динамической нагрузки, включающий электромагнит 6 и пружины 7, верхнюю

8 и нижнюю 9 колосниковые решетки, между которыми помещен испытуемый материал 10. Верхняя колосниковая решетка соединена с механизмом статической нагрузки через польпт шток 11, в который вставлена термопара 12.

Подвижность решетки с механизмом статической нагрузки и герметичность емкости обеспечиваются сильфонным уплотнителем 13. В штуцер > помещен фильтр 14. Внутренняя труба снабжена съемным днищем 15 и с помощью штока

16 жестко закреплена с нижней колосниковой решеткой. Высота установки последней относительно днища регулируется фиксатором 17. Нижняя часть трубы имеет по окружности отверстия

18 диаметром 3 мм для прохода газавосстановителя. Во внутренней трубе часть пыленакопителя 19, ограниченная нижней колосниковой решеткой и съемным днищем, служит .накопителем 20 пыли, объем которой регулируется путем иэменения высоты установки решетки относительно днища. Внутренняя труба помещена в наружную и герметично закреплена к последней с помощью крышки

21 и болтов 22, а в печи наружная труба опирается на пружины 7 и через шток 23 связана с электромагнитом 6.

Для проведения испытания внутренняя труба ставится вертикально с открытым дном вверх, в нее на верхнюю колосниковую решетку помещается проба испытуемого материала. Исходя из объема исходной пробы материала устанавливается объем пыленакопителя

19 путем регулирования высоты расположения нижней колосниковой решетки

16

40 относительно съемного днища. Затем труба закрывается (завинчиванием) съемным днищем, вставляется в наружную трубу и герметично закрепляется с последней с помощью крышки: 21 и болтон 22.

Печь ставится на нагрев, подается газ-восстаыовитель и включаются ме" ханизмы статической и динамической нагрузок. Газ через штуцер 4 поступает в наружную трубу, где нагревается, затем проходит во внутреннюю трубу и отводится из нее через штуцер 5 и фильтр 14 (путь прохода газа отмечен стрелкой).

Периодическим включением электромагнита осуществляется поступательное движение емкости вниз с ускоре нием, превышающем ускорение свободного падения. После опускания емкости куски материала падают на ее дно, а затем на материал дей"твует статическая нагрузка. Возвратное дви" жение емкости вверх, осущест вляемое пружинами 7 после выключения электромагнита, приводит материал, верхнюю колосниковую решетку с механизмом статической нагрузки в исходное положение без их перемещения во внутренней трубе. Образующая" ся,нри разрушении восстанавливаемого материала пыль через отверстия нижней колосниковой решетки просыпается в пыленакопитель 19, где под воздействием динамической нагрузки она находится во взвешенном состоянии, подвергаясь восстановительной обработн:е в изотермической зоне печи, Фильтр 14 препятствует проникновению пыли в газоотводящий тракт. Поэтому

° вся пыль собирается в.пылунакопителе.

В прсцессе эксперимента скорость нагрева, расход газа-восстансвителя, статическая и динамическая-нагрузки изменяются по заданной программме.

По окончании опыта проба восстанавливаемого материала охлаждается в атмосфере нейтрального газа, затем из наружной трубы вынимается внутренняя труба, снимается с нее съемное днище и извлекается материал цля оценки его прочности и степени восстановления.

Таким образом, жестким креплением нижней колосниковой решетки к внутренней трубе осуществляется в последней одностороннее перемещение вос станавливаемого материала вниз за счет,возвратно-поступательного движения емкости. Снабжение внутренней трубы съемным днищем, нижней колосниковой решетки — фиксатором регулирования высоты ее установки относительно днища и штуцера отвода газа— фильтром обеспечивает в нижней части внутренней трубы создание пыленакопителя необходимого объема, в котором собирается вся образующая в процессе разрушения пыль, что подвергает весь испытуемый материал, включая и пыль, равномерной восстановительной обработке. Кроме того, с целью. устранения выноса пыли в газоотводящий тракт в штуцер отвода газа помещен фильтр, Поэтому устройство для моделирования процесса разрушения кусковых материалов позволяет в большей сте242694 4 пени моделировать условия восстановления и действующие на рудные материалы разнообразные силы {ста тические и динамические), связанные с одновременными представлениями о

- процессе опускания шихты, заключающимися в дискретном характере ее движения в шахте доменной печи, получить более достоверные данные о !

О прочности и восстановимости различных типов железорудного сырья, которые могут быть использованы с целью технологического контроля двух металлургических переделов окускования и

15 доменной плавки.

Использование изобретения обеспечивает увеличение производительности доменной печи на 0,2-0,3Х снижение расхода кокса на 2-3 кг/т чугуна

2о благодаря оптимизации и .стабилизации металлургических свойств, агломерата.

ВНИИПИ Заказ 3686/35 Тираж 561 Подписное

Произв.-полигр. пр-тие, r. Ужгород, ул. Проектная, 4