Способ регенерации неподвижного зернистого фильтрующего слоя

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН (19) M (11) (51) 4 В 01 D 46/30

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н ABTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3774785/23-26 (22) 12.07.84 (46) 15.07.86. Бюл. 9. 26 (71) Сибирский ордена Трудового Красного Знамени технологический институт (72) Е.В.Сугак, Н,А.Ажищев и Н.А.Войнов (53) 66.067.324(088.8) (56) Авторское свидетельство СССР У 704656, кл. В 01 .Р 46/30, 1977. (54) (57) СПОСОБ РЕГЕНЕРАЦИИ НЕПОДВИ)((НОГО ЗЕРНИСТОГО ФИЛЬТРУЮЩЕГО СЛОЯ путем его псевдоожижения при критическом давлении газа,. о т л и ч.а ю— шийся . тем, что, с целью снижения энергетических затрат и более полной очистки зернистого материала от уловленных частиц, регенерацию проводят путем сброса давления со скоростью

1-4 MIIa/ñ.

1243779

Изобретение относится к технике очистки газов от твердых частиц фильтрацией и может быть использовано в химической, металлургической и других отраслях промышленности. 5

Цель изобретения — снижение энергетических затрат и,более полная очистка зернистого материала от уловленных частиц.

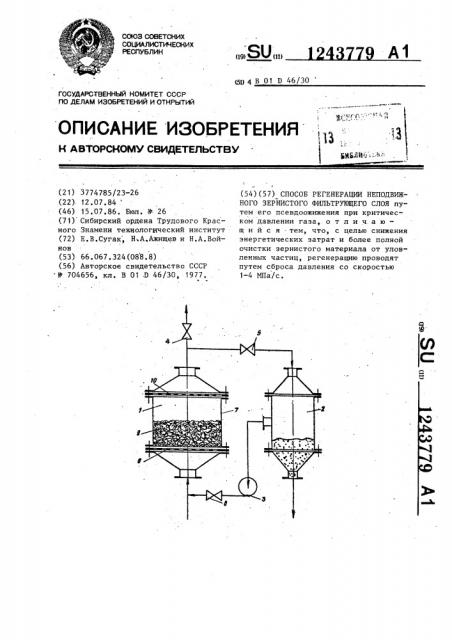

На чертеже представлена схема установки для осуществления предлагаемо- го способа.

Установка состоит из зернистого фильтра 1, отстойной камеры 2 и вакуум-насоса 3 и снабжена кранами 4-б. 15

В корпусе 7 зернистого фильтра 1 расположены две предохранительные решет- ки: нижняя 8, на которой расположен зернистый фильтрующий материал 9, и верхняя 10, которая препятствует уно- 20 су зерен материала 9 из фильтра 1 при регенерации.

Установка работает следующим обраI зом. 25

Запыленный газ поступает в нижнюю часть зернистого фильтра 1. Его расход определяется .из условий, что скорость газа в фильтре 1 не должна превышать критической скорости начала взвешивания. Проходя через неподвижный слой зернистого материала 9, газ. .фильтруется.и очищается от твердых частиц., а затем через открытый кран 4

35 покидает установку. Кран 5 при этом закрыт,. Во время фильтрации,в отстойной камере 2 с помощью вакуум-насоса

3, который выкачивает из нее газ и по.дает его через кран б на вход зернис40 того фильтра 1, создается разрежение, величина которого определяется характеристиками зернистого слоя и давлением в фильтре 1 (разность давлений в зернистом фильтре 1 и в отстойной камере должна обеспечивать псевдоожижение зернистого материала 9, ее величина может быть рассчитана по известным зависимостям). По мере фильт рации твердые частицы засоряют зернистый материал, заполняя пространство между его зернами, а наиболее мелкие— .и поры зерен, его гидравлическое сопротивление постепенно увеличивается и по достижении некоторого предела . (который определяется мощностью дутьевого устройства) зернистый материал . 9 необходимо регенерировать. Для этого закрывают краны 4 и б, выключают вакуум-насос 3 и -открывают кран 5, благодаря чему давление в фильтре начинает быстро падать. Скорость сброса давления регулируют изменением площади прохсдного сечения крана 5. Под действием разницы давлений в фильтре

1 и в стстойной камере 2 газ начинает проходить через зернистый материал

9 со скоростью, превышающей критичес.— кую скорость начала взвешивания, благодаря чему зернистый материал псев— доожижается. За счет динамических воздействий при соударениях друг с другом его зерна освобождаются от уловленной пыли, которая затем уносится газовым потоком в отстойную камеру 2.

Кроме того, быстрый сброс давления- в аппарате (со скоростью 1-4 МПа/С)приводит к возникновению перепада давления между внутренними порами зерен (где давление еще продолжает оставаться высоким) и их поверхностью (т, е. пространством между зернами, где давление уже снизилось), за счет чего возникает интенсивный поток газа из пор наружу (в пространство между зернами), который уносит с вну-тренней поверхности пор и с наружной поверхHocTI: зерен частицы высокодисперсных фракций,, которые не могут быть удалены за. счет динамических воздействий при соударениях зерен друг о друга.

Попав в пространство между зернами, частицы подхватываются потоком газа и уносятся в отстойную камеру 2. После того,, как давления в порах зерен и пространстве между зернами уравнялись с давлением в отстойной камере 2, зер-. нистый материал опускается на нижнюю предохранительную решетку 8 и восстанавливается неподвижный зернистый материал 9, уже очищенный от уловленных твердых частиц. Затем открывают кран и закрывают кран 5 и вновь начина.Ьтся процесс фильтрования газа. Твердые частицы, взвешенные в газе в отстойной камере 2, постепенно под действием силы тяжести оседают на ее дно и через нижний люк выводятся из камеpb> наружу, После этого открывают кран

6, вкгючают вакуум-насос 3 и в отстойной камере 2 вновь создают разрежение для следующей регенерации. Газ, откачиваемый из камеры вакуум-насосом 3, подают на вход фильтра 1 на фильтрацию, так как он может содержать твер дые частицы наиболее высокодисперсных фракций,, не успевшие осесть в отстойной камере 2.

1243779

2 5

Скорость сброса давления, KIa/с

0510152025303540455055

Количество частиц в слое после регенерации, 7 7.,5 5,5 4,0 3,0. 2,5 2,0 1,7 1,5 1,4 1,3 1,3

Из таблицы видно, что наиболее целесообразно проводить процесс регенерации при скорости сброса давления 1-4 МПа/с, так как при более низких . скоростях градиент давления по толщине зерна фильтрующего.материала недостаточен, чтобы удалить из его . пор все высокодисперсные частицы, а при более высоких скоростях сброса возрастают затраты на проведение процесса без существенного увеличения его эффективности.

Составитель И.Дыбовская.

Техред Н.Бонкало Корректор С.Иекмар

Редактор Н.Горват

Заказ 3738/7 Тираж 663 Подписное

ВНИИПИ Государственного комитета СССР .по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб,, д. 4/5

Производственно-полиграфиче"кое предприятие, г. Ужгород, ул. Проектная, 4

Параметры установки:

Диаметр зернистого фильтра, мм 100

Диаметр зерен фильтрующего материала, мм

Плотность материала зерен (силикагель),кг/м 2640

Высота зернистого слоя, мм 50

Скорость сброса давления в фильт- 10 ре регулировалась изменением диаметра проходного сечения крана 5 5-35 мм.

В качестве очищаемого газа использовался воздух, запыленный частицами стандартного кварцевого порошка M-1 диаметром 0,1-10 мкм.

Пример 1. Значение критической скорости начала взвешивания для зерен силикагеля равно 1,04 м/с. Поэтому при опытах обеспечивалась скорость воздуха в фильтре 1 0 м/с. При этом

-3 расход воздуха составлял 7,68 ° 10 м /с.

Регенерация зернистого слоя проводилась при увеличении гидравлического сопротивления на 100 Па по сравнению с начальным сопротивлением чистого слоя. Для регенерации в отстойной камере создавалось разрежение около

900 Па по сравнению с давлением перед фильтрующим слоем в зернистом фильтре.

Средняя эффективность очистки воздуха за весь цикл фильтрации составила 98,7Х, среднее гидравлическое сопротивление фильтрующего слоя 350 Па.

Регенерация слоя проводилась при различных скоростях сброса давления в фильтре, величина которой регулировалась изменением диаметра проходного сечения крана 5.

В таблице приведена экспериментальная зависимость количества частиц, остающихся в фильтрующем слое после регенерации, от скорости сброса давления в аппарате,