Устройство для рафинирования жидкого металла

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК

09) . (И) А1 сц) 4 В 22 D 41/10

КРГР!ройq <

l3 l3

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3806238/22-02 (22) 29.10.84 (46) 15.07.86, Бюл. Р 26 (71) Институт проблем литья АН УССР (72) Я.Б. Униговский, В.Л. Найдек, А.В. Наривский, Н.С. Ганжа, А.А.Сычевский, Н,Н. Гринченко, Ю.Т. Соколюк, В.Н. Костяков и К.Г. Котиди (53) 621.746.329(088 ° 8) (56) Авторское свидетельство СССР

9 835641, кл. В 22 D 41/10, 1979.

Выложенная заявка Японии

N- 57-85921, кл. В 22 D 41/10, 1982. (54) (57) 1 УСТРОЙСТВО ДЛЯ РАФИНИРОВАНИЯ ЖИДКОГО МЕТАЛЛА, включающее наружную трубу для подачи инертного газа и расположенный внутри нее графитовый электрод, о т л и ч а ю щ ее с я тем, что, с целью.повьппения эффективности рафинирования металла и увеличения стойкости устройства, в верхней части наружной трубы размещен дополнительный электрод, а графитовый электрод выполнен с центральным каналом, образующим в верхней части камеру дугового разряда,, при этом центральный канал соединен с кольцевым промежутком между графитовым электродом и наружной трубой при помощи смесительнык каналов,причем площади проходных сечений центрального канала, кольцевого промежутка и смесительных каналов относятся как i (0,05-0,5):(0,2-0,8).

2. Устройство по-п.1, о т л и— ч а ю.щ е е с я тем, что оси смеси" тельных каналов наклонены к продольной оси устройства под углом 20-90О. Pg

3 ° Устройство по п.1, о т л и— ч а ю щ е е с я тем, что кольцевой промежуток между графитовым электродом и наружной трубой выполнен в виде многозаходного винтового паза или пазов, параллельных оси устрой ства.

1 1243899 2

Изобретение относится к черной металлургии и литейному производству, в частности к внепечной обработке стали инертным газом.

Цель изобретения — повышение эффективности рафинирования металла и повышение стойкости устройства для рафинирования жидкого металла.

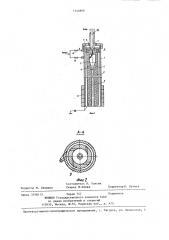

На фиг. 1 представлено устройство для рафинирования жидкого металла; на фиг. 2 — разрез А-А на фиг. 1.

Устройство состоит из наружной трубы 1, внутри которой соосно с кольцевым промежутком 2 размещен графитовый электрод 3. Графитовый электрод

3 выполнен с центральным каналом 4, который в верхней части образует камеру 5 дугового разряда. Кольцевой промежуток 2 соединен с центральным каналом 4 с помощью смесительных каналов 6. В верхней части устройства размещен водоохлаждаемый электрод 7 с циркониевой вставкой 8. Между электродами 3 и 7 размещена камера 9 с тангенциальным подводом газа. Расход инертного газа регулируют при помощи двух вентилей 10. На наружную трубу

1 устройства нанесена огнеупорная ,обмаэка или укреплены огнеупорные блоки 11. ., Устройство работает следующим образом.

Графитовый электрод 3 подключают к положительному полюсу источника постоянного тока, а водоохлаждаемый электрод 7 к отрицательному полюсу.

Инертный газ подают через. регулировочные вентили 10 в камеру 5 дугового разряда и кольцевой промежуток 2.

Нагретый газ по центральному каналу

4 подают в расплав. Средняя темпера— тура газа в центральном канале снижается с 2000-3000 до 700-1200 С за счет поступления холодного газа через смесительные каналы 6. Стойкость устройства повышается при вводе хо,лодного газа в кольцевой промежуток.

Отношение площадей проходных сечений центрального канала 4, кольцевого промежутка 2 и смесительных каналов 6 составляет 1:(0,05-0,5):

:(0,2-0,8).

При отношении площадей кольцевого промежутка и центрального канала, меньшем 0,05, количество пропускаемого газа недостаточно для охлаждения наружной трубы, вследствие чего ее стойкость значительно уменьшается.

При отношении площадей кольцевого . промежутка и центрального канала, большем 0,5, существенно снижается эффективность рафинирования в результаге заметного падения средней температуры инертного газа, Кроме того, при заданном расходе газа, поступающего по кольцевому промежутку для охлаждения устройства, уменьшается

10 стойкость наружной трубы вследствие, снижения эффективности охлаждения, вызванного уменьшением скорости истечения газа с увеличением площади проходного сечения кольцевого проме15 жутка, При отношении площадей проходных сечений смесительных каналов и центрального канала, меньшем 0,2, ухудшается стойкость устройства вследстщ вие недостаточного разбавления горячего газа, нагретого до 2000-3000 С, холоцным. увеличение отношения площадей сме сительных каналов и центрального ка нала более 0,8 нецелесообразно из-за значительного уменьшения температуры нагретого газа и снижения тем самым эффективности рафинирования. Кроме того, происходит ослабление механической прочности графитового электрода в месте расположения смесительных каналов.

Для облегчения эжекции холодного газа горячим и повышения эффективности смешрния оси смесительных каналов наклонены к продольной оси устройства. под углом 20-90 °

Изготовление каналов, наклоненных к оси устройства под углом менее 20, технологически трудно выполнимо.При наклоне осей смесительных каналов под углом более 90 ухудшаются усло— вия эжектирования холодного газа горячим, не обеспечивается достаточно быстрое усреднение температуры газа в центральном канале, что снижает эффективность рафинирования.

Кольцевой промежуток между наружной трубой устройства и графитовым электродом может быть выполнен в виде многозаходного винтового паза или пазов, параллельных оси устройства, . F. таблице представлено влияние параметров устройства для рафинирования жидкого металла íà его стойкость и величину снижения содержания неметаллических включений в Ст. 45 Л (1-5) в сравнении с баэовым объектом.

1243

Расход газа, кг/с 10

Площадь сечений,7

Степень снижеСтой кост

Давление газ мм вод,ст, устройст ния

НВ, 7 кольце- смесицентрального смесительных каналов кольцевого промежутка тельных перед перед камерой дугового вого промежутка кольцевым промежутком ва, продувок каналов канала разряда

442 10

55 8

105 9

150 8

0,42 0,30

1,67

1 3

2 52

3 50

4 20

5 20

6 100

1,67

0,21

0,42

30

0,42

0,14

1,67

0,42 0,23

15

1,67

90 9

40

0,32

0,42

1,67

80

П р и м е ч а н и е. Площадь проходного сечения центрального канала

1007., угол наклона смесительных каналов 40 . Давление аргона измерено при истечении в атмосферу.

Устройство для рафинирования стали запитывали от источника постоянного тока АПР-402 при напряжении около

300 В. Наружную трубу защищали огнеупорными графитошамотными кольцами.

Расхо,", аргона в кольцевом промежутке и в камере дугового разряда составлял соответственно 2,5 и 10 л/мин.

Ч .сть холодного газа через 3-5 смесительиых каналов подавали в централь 10

:ный канал диаметром 10 мм для смешения с горячим газом. Отношение площащей центрального канала, кольцевого промежутка и смесительных каналов составляло в большинстве опытов 15

1:0 15:0 2, После зажигания дуги устройство, закрепленное на подвижной консоли, опускали в ковш емкостью ,1000 кг с жидкой Ст, 45 Л на глубину

0,1-0,3 м, продували металл в течение 2б

10-15 мин, а затем его заливали в песчаные формы. Сравнительно простое поддержание средней температуры газов на выходе из устройства в пределах

700-1200 С (верхний предел устанавли-25 вали для сохранения достаточно вы899 4 сокой стойкости устройства) благодаря наличию смесительных каналов и вентилей раздельной передачи газа способствовало стабильной работе устройства, а также повышению степени рафинирования металла, Подача холодного газа через кольцевой промежуток при отсутствии дугового разряда в нижней, части устройства привела к существенному .увеличению его стойкости.

После продувки содержания неметаллических включений, в основном оксидов, уменьшилось на 30-507. по сравн рию с 10-157. при рафинировании стали с использованием базового объекта.

За счет снижения количества неметаллических включений в литой стали после ее обработки при помощи предлагаемого устройства и повышения стойкости последнего по сравнению с базовым объектом повысились механические свойства отливок, уменьшился брак по газовой пористости на 407, возрос выход годной стали на 0,57.

1 243899

Ар

Составитель И. Олесюк

Техред О.Сопка

Корректор В. Бутяга

Редактор М. Бандура

Заказ 3748/13

Тираж 757

ВНИИПИ Государственного комитета СССР по дедам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Подписное

Производственно-полиграфическое предприятие, r. Ужгород, ул. Проектная, 4