Способ изготовления биметаллического изделия

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (504 В 22 F 7/04

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ П

Н А BTOPCHOMY СВИДЕТЕЛЬСТВУ

Зкь,11 6 ° укладку слоев из порошка быстрорежущей стали и слоев из конструкцион-ной стали между стенками контейнера и сердечника и горячую деформацию сборки, отличающийся тем, что, с целью повьппения прочности сцепления режущего слоя с сердечником, сердечник берут пористостью

30 †4, в качестве слоев из конструкционной стали берут втулки пористостью 30-407, перед горячей деформацией сборку подвергают виброуплотнению, а горячую деформацию осуществляют экструзией при 1050-!150 С в течение 0,5-0,75 ч с коэффициентом вытяжки 6-7. (21) 3820304/22-02 (22) 30.11.84 (46) 15.07.86. Бюл. Ф 26 (71) Ереванский политехнический, институт им. К. Маркса (72) Н.В. Манукян, А.А. Алаян и С.Г. Агбалян (53) 669.14.018.14 (088.8) (56) Авторское свидетельство-СССР

У 9!6094, кл. В 22 F 7/06, 1979.

Авторское свидетельство СССР

У 988456, кл. В 22 F 3/14, 1981. (54)(57) СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОГО ИЗДЕЛИЯ, включающий установку в контейнер сердечника из конструкционной стали, послойную

„„80„„1243905 А I!

243905 заготовки, полученные двусторонним статическим прессованием из порошка конструкционной стали (@ =30 — 40X. ), обеспечивают одинаковые степени и скорости деформации биметаллов в 35 процессе экструзии.

Совместная экструзия равнопористых материалов (режущая часть @

45-55Х, нережущая и хвостовая частй, а также сердцевина 8 =30-40%) 40 обеспечивает получение длинномерных заготовок с lOOX-ной плотностью, в которых сохраняются равностепенность режущего слоя с высокой прочностью сцепления с сердцевиной. Опти- 45 мальные режимы экструзии выбираются экспериментальным путем с учетом получения беспористой структуры.

Пример. Для изготовления круглой слоистой биметаллической протяж- 50 ки диаметром 20 мм и длиной 350 мм с режущим слоем из порошковой быстрорежущей стали Р6М5 и нережущим слоем, хвостовой частью и сердечником иэ порошковой конструкционной стали . 55

40ХФА, имеющим достаточно близкий коэффициент линейного расширения (11,8 10 К " от 20 до 300 С) по сравИзобретение относится к порошковой металлургии, в частности к способам получения слоистого биметал лического длинномерного протяжного изделия методами экструзии.

Целью изобретения является повышение прочности сцепления режущего слоя с сердечником.

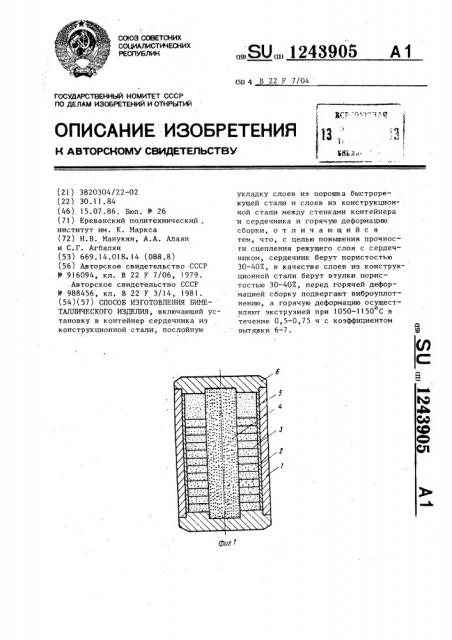

На фиг. 1 показана схема сборной заготовки после виброуплотнения для экструдирования круглой слоистой биметаллической заготовки; на фиг. 2 — экструдированная слоистая заготовка для круглой биметаллической протяжки после отрезки торцов и обточки оболочек.

На фиг. 1 и 2 обозначено:контейнер 1, режущий слой 2, нережущий слой 3, сердечник 4, алюминиевая фольга 5 крьппка 6.

Сущность способа заключается в том, что заготовку изготавливают из двух материалов: режущий слой из порошка быстрорежущей стали, нережущий слой, хвостовую часть и сердеч ник — из порошка конструкционной стали, имеющей близкий коэффициент линейного расширения к быстрорежущим сталям. Пористая сердцевина, хвостовая часть и нережущий слой

30 нению с быстрорежущей сталью Р6М5 (!1,4 ° 10 К " от 20 до 300 С), используют контейнер из Ст. 3 с внутренним диаметром 55 мм и внешним 60 мм, Металлическая оболочка предохраняет заготовку от окисления во время нагрева при экструзии и служит "техно— логической смазкой"благодарявысокой пласичности пригорячей экструзии,, На гидравлическом прессе двусторонним статическим прессованием (дав— ление 350-400 МПа) формируют втулки

3 и сердечник 4 пористостью в пределах 30-40Х из порошка конструкционной стали 40ХФА. Сердечник формуют с диаметром 30 мм, длиной 93 мм, а втулки с наружным и внутренним диаметрами соответственно 54,0 и

30,2 мм, с высотой нережущего слоя

1,0 мм, а хвостовой части 50 мм. Сердечник вставляют в контейнер 1 ° В контейнер устанавливают алюминиевую фольгу 5 толщиной 0,1-0,2 мм, которая одновременно играет роль геттера, а также предотвращает диффузию углерода в оболочке и облегчает удаление оболочки после экструзии.

В образованную между стенками контейнера 1 и пористого сердечника 4 полость послойно устанавливают пористые втулки (8 =30-407) из порошка конструкционной стали 40ХФА с целью получения нережущего слоя, а между ними загружают распыленный порошок быстрорежущей стали Р6М5 (6r=60X) для получения режущего слоя. Высота слоя распыленного порошка выбирается исхоця иэ геометрии инструмента, в данном случае высота равна 1,5 мм.

После этого в контейнер устанавливают большую втулку для получения хвостовой части. Сборную заготовку подвергают виброуплотнению, при котором пористость насыпанного слоя иэ порошка быстрорежущей стали Р6М5 уменьшается до 45-557.

Верхнюю часть контейнера закрывают крьппкой 6, нагревают в защитной среде (расплав стекла) и экструдируют через коническую матрицу. Оптимальными режимами экструзии являются: Т == 1050-1150 С; =0,5-0,75 ч;

6-7,, которые обеспечивают получение практически беспористой структуры в режущем и нережущем слоях, хвостовой части и сердечнике с равномерно распределенными в матрице режущего слоя карбидами.

1243905

Таблица1

Прочность сцепления л

СР >

МПа

Исходная пористость заготовки, X.

Толщина режущего слоя посл е эк с труз ии при ко эффициенте вытяжки 11 =6, мм

В на- В цент- В конце чале ральной образца образца частиРежущий слой

Сердечник, нережущий слой

410-420

5,20

6,75

50

5 35

41 0-420

5,10 5,85

5,00

410-430

410-430

4,90

5,00

4,90

4,90

4;90

4,90

После экструзии образцы без остывания сразу же подвергались изотермическому отжигу. Режимы изотермического отжига и последующей термообработки для данной стандартной быстрорежущей стали известны.

В табл. 1 приведены толщины режущего слоя после экструзии и прочность сцепления его с сердечником в зависимости от исходной пористости сердечника.

Как видно из табл.1, при исходной пористости сердечника ниже ЗОБ и выше 407 в образце образуется разностенность режущего слоя, что недопустимо для биметаллических изделий, а в интервале 30-40Х толщина режущего слоя одинакова по всей длине образца. Как показали исследования, прочность сцепления достаточно высокая при всех пористостях сердечника.

На основании этих исследований оптимальный,интервал пористости сердечника и нережущего слоя выбрали

= 30-40Х.!

В табл. 2 показано влияние режимов экструзии на прочность сцепления

Как видно из табл. 2, при температурах экструзии ниже 1050 С прочд ность сцепления падает. Это объясняется тем, что при низких температурах быстрорежущая сталь деформируется с упрочнением, что сопровождается значительной неравномерностью рас пределения деформации, в результате которой наблюдается трещинообразование в периферийных слоях режущего слоя глубиной 0,5-1,5 мм. И чем ниже температура, тем трещинообраэование происходит интенсивнее, что сильно снижает прочность сцепления.

При высоких температурах (выше

1150 С) экструзии наблюдается коагуляция карбидов, а также неравномерность истечения сердечника. Длительный нагрев (выше 0,75 ч) практически не влияет на прочность сцепления

1О биметаллического материала, а короткий нагрев (ниже 0,5 ч) не обеспечивает стабильных свойств в связи с недогревом образца по сечению заготовки до заданной температуры. Поэто"

15 му продолжительность нагрева ограничивается 0,5-0,75 часовым интервалом.

При коэффициенте вытяжки 3 5 структура стали менее однородна, наблюдается оСтаточная пористость, снижается прочность сцепления переходной зоны. При 11) 7 за счет энергии деформирования экструдируемый образец сильно разогревается, в результате чего конструкционная сталь

25 4ОХФА становится более пластичной, чем быстрорежущая сталь. И так как она расположена в основном в осевой части (сердечник), где деформация значительно интенсивнее,чем в периферийных слоях, то она выдавливается быстрее, а это приводит к неравномерному течению (сужение, утолщение), в результате чего появляется возможность образования микротрещин на кон35 тактной поверхности быстрорежущая сталь — конструкционная сталь. Кроме того, резко возрастают энергетические затраты. Исходя из этих соображений, принят следующий оптимальный диапа40 зон коэффициента вытяжки 6 4 7.

1243905

Продолжение табл.1

Исходная пористость заготовки, Х

Прочность сцепления л

cvi

МПа

Толщина режущего слоя после экструзии при коэффициенте вытяжки 11 =:6,ми чапе образца

4,90

4,90

4,90

410-430

410-430

4,80

4,30

4,90

3,45

4,60

410-420

Т а б л и ц а 2

Исх заг

Реж сло

900.

0 75

1000

1050

1100

1150

1200

1100

0 25

35

0,50

0,75

1,00

1,25

320-340

380-400

410 †4

410-430

300-350

0,75

1100

50

Режущий Сердечник, .В на- В цент- В конце слой нережу- ральной образца щий слой части

350-360

380-400

410 — 430

410-430

410-430

390-400

350-400

410-430

410-430

410- 130

410-430

1243905

Составитель И. Пойменова

Техред О.Гортвай

Корректор 3 . .Луговая

Редактор М. Бандура

Тираж 757 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва,. Ж-35, Раушская наб., д. 4/5

Заказ 3749/14

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4