Способ ремонта якоря тягового электродвигателя

Иллюстрации

Показать всеРеферат

СО1ОЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

1511 4 В 23 К 31/00

?

1

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPGHQIVIY СВИДЕТЕЛЬСТВУ

13,.

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3720802/25-27 (22) 04.04.84 (46) 15.07.86. Бюл. 9 26 (71) Омский институт инженеров желез- нодорожного транспорта (72) В.С.Смольянинов и Н.Г.Васильев (53) 621,791.763 (088.8) (56) Авторское свидетельство СССР

11? 596399, кл В 23 К 31/00, 1976.

Инструктивное письмо Министерства путей сообщения СССР 11? 265/ц от

14.01.77. (54)(57) СПОСОБ PEMOHTA ЯКОРЯ ТЯГОВОГО ЭЛЕКТРОДВИГАТЕЛЯ путем сварки предварительно сжатого пакета листов, шихтованного железа с нанесением

„„SU„„1243924 А I присадочного материала на образующую зуба, отличающийся тем, что, с целью уменьшения трудоемкости ремонта, исключения операций по зачистке места сварки и последующей обработки сварного шва и увеличения надежности крепления крайнего листа в пакете, присадочный материал накладывают на образующую зуба с высту-. панием ее конца за,пределы пакета и приваривают ее электроконтактной сваркой оплавлением до полного заглубления материала в пакет, затем выступающий конец присадочного материала загибают на торец зуба и приваривают электроконтактной сваркой сопротивлением..

1243924

5 !

О !

3

Изобретение относится к технологии ремонта сваркой и может быть использовано при ремонте и изготовлении якорей тяговых электродвигателей ТЭД локомотивов для устранения распушения концевых пакетов.

Целью изобретения является уменьшение трудоемкости ремонта, исключение операций по зачистке места сварки и последующей обработки сварного шва и увеличение надежности крепления крайнего листа.

Указанная цель достигается тем, что присадочный материал в виде электродной проволоки накладывают на образующую зуба и приваривают электроконтактной сваркой оплавлением до полного.заглубления электрода в пакет, а часть электрода загибают на торец зуба и приваривают электроконтактной сваркой сопротивлением.

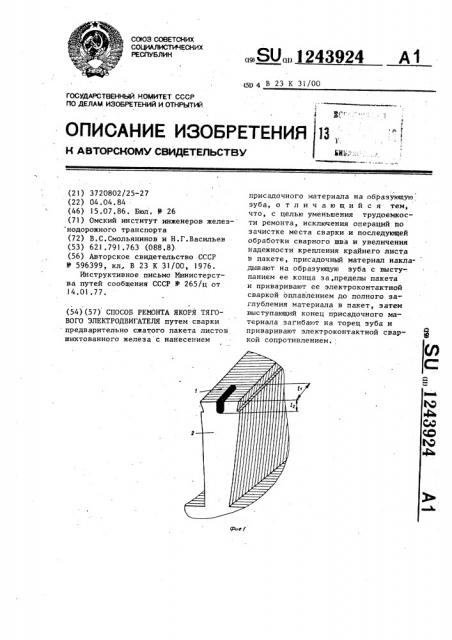

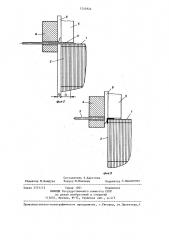

На фиг. "1 показана схема наложения присадочного материала, на фиг .2 и 3 — соответственно начало и окончание цикла сварки.

Пакет железа якоря сжимают вдоль оси якоря, Присадочный материал наносится электроконтактной сваркой со стороны образующей I и с торца 2 зуба якоря (фиг.1). Присадочный материал в виде электродной проволоки 3 (фиг,2) через направляющую втулку 4 подается в зону сварки механизмом пульсирующей подачи на величину

+ f. . Значение Е зависит от размера свариваемого пакета„ а величйна 1 — от диаметра проволоки.

Проволока в зону сварки подается таким образом, чтобы участок ее длиной 1 располагался за первым листом.

Соединение электродной проволоки, с пакетом со стороны образующей 1 зуба якоря производится электроконтактной сваркой оплавлением. Сварка выполняется в следующей последовательности. Включается сварочный трансформатор. Прижим-электрод 5 поджимает электродную проволоку к образующей 1 пакета якоря. Возникает электрический . контакт прижима-электрода 5 с пакетом через электродную, проволоку 3, Электродная проволока и торцы листов пакета разогреваются в месте соприкосновения до оплавления, после чего производится осадка (вдавливание проволоки в пакет за счет дальнейшего перемещения прижима-электрода 5).

Кроме того, перед началом осадки начинает движение нож-электрод 6, который отрезает проволоку на длине

+ 1 . Нож-электрод 6 движется со скоростью, превышающей скорость перемещения прижима-электрода, поэтому к моменту окончания сварки .(фиг,3) участок проволоки 1 загибается и вследствие того, что нож-электрод 6 и прижим-электрод 5 являются двумя подвижными друг относительно друга составными частями одного электрода, приваривается к торцу зуба якоря сваркой сопротивлением, Обе составные части электрода охлаждаются водой.

Расплавленнь>й металл пакета и проволоки кристаллизуется и образуется сварное соединение. Надежное скрепление пластин между собой гарантировано еще и тем, что .часть расплавленного металла вытесняется в зазор между ними (пластины разде лены изоляционным лаком). Образуется своеобразный "гребешок", который способствует качественному соединению, Длина участка В равна 2-3 диаметрам электродной проволоки.

Пример. Производили ремонт якоря тягового электродвигателя локомотива (тепловоза)..

Якорь тягового электродвигателя представляет из себя бочкообразную конструкци>о, состоящую из вала и напрессованного на него пакета . электротехнического железа, Диаметр якоря 490-493 мм; длина шихтованно- го пакета 430 мм. Бочка якоря в основном набрана из тонколистовой электротехнической стали с толщиной листа 0.,75 мм. Крайние пакеты сердечника (10 мм) набраны из листов стали Ст„2 толщиной 1 мм. Сердечник (бочка) якоря имеет зубчатый венец по периферии. В пазы укладывается обмотка якоря, Высота зубца

50-55- мм. Зубец имеет клиновидную форму с BIHpHHOH g OCHOBBHKH 10-12 мм> по периферии 17-18 мм. Шихтованный сердечник якоря прессуется нажимными шайбами по оси. Диаметры нажимных шайб порядка 380 мм. Таким образом, зубчатый слой якоря остается нескрепленным и имеет возможность увеличения габарита по длине якоря в основном за счет отгиба крайних листов. При изготовлении листы сердечника склеиваются. Однако в процессе эксплуатации клеевое. соединение теря-

iет свои свойства и крайние листы распушаются (зубцовый слой). Это ведет к тому, что крайние листы начинают вибрировать под действием эЛектромагнитных полей с амплитудой до 1 мм, что приводит к перетиранию изоляции, уложенной в пазу якоря обмотки, потере ею (изоляцией) диэлектрических свойств и ее пробою.

При ремонте использовали электроконтактный способ сварки концевого пакета через промежуточный элемент (присадочную проволоку) с загибкой части его на торец зубца, что практически полностью ликвидировало возможность отрыва крайнего листа от пакета.

Установка, реализующая данный способ, позволяет скреплять одновременно оба крайних пакета сердечника.

Скрепление одной точки осуществляется следующим образом. В зону сварки вводится электродная проволока. На медный электрод-прижим подается напряжение от сварочного трансформатора. С помощью пневмопривода осуществляется движение электрода-прижима .к свариваемой поверхности. Таким образом, осуществляется первая фаза .процесса — сварка пакета по периферии оплавлением. Эта фаза характеризуется следующими режимами: напряжение холостого хода во вторичной цепи сварочного трансформатора 3,68 В; усилие сжатия электродной проволоки к поверхности пакета порядка 75I 80 кг; время протекания сварочного тока 2,29 с.

Толщина пакета (соответственно и величина В„) выбирается исходя из условий работы крайнего пакета и составляет 6 мм. Диаметр электродной проволоки 2 мм. Марка проволоки

Св-08. Судя по условиям работы крайнего пакета, описанная фаза процесса является наиболее ответственной. Сварной шов при этом должен обеспечить необходимую прочность скрепления отдельных листов . По существующим требованиям к технологии прочность. сварного шва должна быть

1243924 4 не ниже 42-46 кгс/мм . Указанные

2 режимы обеспечивают прочность креп2 ления листа 50-S5 кгс/мм . Применение электроконтактной сварки оплавлением в первой фазе гарантирует стабильность качественного сварного шва.

Учитывая недостаток существующих

10 техйологий (а именно — отрыв крайне-. го листа от пакета и перемещение его конца в осевом направлении якоря), осуществляли обрубку электродной проволоки, отступив от торца якоря на 4 мм (величина f ), загибку ее на торец и проковку с включением источника сварочного тока на тех же энергетических режимах, но с выдержкой в I с. Конструктивно установка выполнена так, что при отводе электрода — прижима нож-электрод получает движение от кулачкового механизма и отрубает проволоку. Дальнейшее обжатие торцового участка шва производится под током. Ход ножа-электрода 5-6 мм.

Качественная сварка торцового участка обеспечивается тем, что крайний лист имеет надежное соедине30 ние с электродной проволокой. Дальнейшая загибка участка Й, которая обеспечивает последовательное соприкосновение отдельных участков присадки с изделием (из приведенной схемы), и нагрев зоны контакта сва35 рочным током обусловливают хорошее сплавление присадки и изделия.

Применение способа сварки позволяет повысить качество ремонта якоря, так как способ контактной сварки

40 с непрерывным оплавлением, положенный в основу изобретения., гарантирует стабильность качества за счет равномерного прогрева свариваемых изделий по сечению и независимость

45 процесса от состояния поверхности.

Введение в зону сварки присадочного материала повышает качество: скрепления листов за счет стабильности размеров сварного шва и зара50 нее известного его химического состава.

1243924

cg7cJ& 3

Составитель З.Хаустова

Техред И.Попович Корректор Л Пилипенко

Редактор M.Áàíäóðà

Заказ 3751/15

Тираж 1ОО1 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, r.ужгород, ул.Проектная,4