Устройство для групповой сборки запрессовкой деталей типа фланца и крестовины с подшипниками

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

13, ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3796764/25-27 (22) 04. 10 84 (46) 15. 07.86. Бюл. ¹ 26 (71) Минский конструкторско-технологический экспериментальный институт автомобильной промьппленности (72) И.И,Самойлов, Г ° В.Походин, В.В.Иванов и Б.M.Ëoâêåò (53) 621.757- (088 8) (56) Патент ФРГ ¹- 2825106, кл . В 23 P 19/04, 1978. (54)(57) 1. УСТРОЙСТВО ДЛЯ ГРУППОВОЙ

СБОРКИ ЗАПРЕССОВКОЙ ДЕТАЛЕЙ ТИПА

ФЛАНЦА И КРЕСТОВИНЫ С ПОДШИПНИКАМИ, содержащее смонтированные на основании установочное приспособление для фланца и крестовины, ложементы для подшипников, механизм взаимного центрирования собираемых деталей, выполненный в виде приводного ползуна с центрирующими элементами, механизм запрессовки и систему управления устройством, о т л и ч а ю— щ е е с я тем, что, с целью повышения производительности и качества сборки, полэун выполнен составным иэ двух установленных с возможностью

„„ЯУ„„1243928 А 1 11 ч В 23 P 19/02, 19/04 относительного осевого перемещения частей, на одной из которых смонтированы силовой цилиндр, установленный с возможностью взаимодействия с второй частью ползуна, узел фиксации укаэанной первой части в рабочем положении и регулируемый упор для ограничения взаимного перемещения частей ползуна, механизм взаимного центрирования выполнен в виде призмы с расположенными по обе стороны от нее ограничительными планками, параллельными оси призмы, и подвижных в плоскости, перпендикулярной указанной оси призмы, губок для захвата кресто- с

Ю вины и установлен на второй части полэуна,а механизм эапрессовки выполнен в виде силовых цилиндров предварительной и окончательной запрессовки.

2. Устройство по п.1 о т л и ч а ю щ е е с я тем, что оно снабжено датчиками контроля предваритель- Я ной запрессовки, установленными между @ силовыми цилиндрами предварительной и окончательной запрессовки и связанными с системой управления устройством

1243928 з

Изобретение относится к механосборочным работам, а именно к устройствам для сборки деталей запрессовкой. . Целью изобретения является повышение производительности путем автоматизации процесса сборки и качества сборки за счет ведения процесса запрессовки в два этапа — предварительной запрессовки и окончательной с контролем предварительной эапрессовки

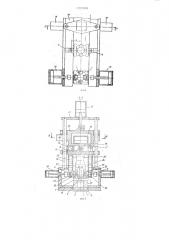

На фиг.1 показано предлагаемое устройство,общий вид, плац;на фиг, 2 -, разрез А-А на фиг.1; на фиг.3 — разрез Б-Б на фиг.2; на фиг.4 — разрез

В-В. на фиг.2; на фиг.5 — поперечный разрез фланца и крестовины в положении до центрирования отверстий фланца и шипов крестовины; на фиг.6— то же, вид сбоку; на фиг,7 — вид на ограничительную планку при нижнем положении полэуна; на фиг.8 — разрез по центрирующим призмам при нижнем положении ползуна; на фиг. 9 — узел с предварительно напрессованными подшипниками; на фиг .10 — узел с окончательно запрессованными подшипниками а

ЗО

Устройство для сборки фланца 1 и крестовины 2 с подшипниками 3 включает транспортный механизм 4, например шаговый транспортер со спутниками 5, на которых закреплены базовые приспособления 6, Выполненные с отверстиями 7 и прихватами 8,. механизм взаимного центрирования 9, . который состоит из кронштейна 10 с установленными на нем и закреплен. ными посредством плиты 11 скапками

12, по которым при помощи пневмоцилиндра 13 перемещается приводной полэун, состоящий иэ имеющих воэможность взаимного перемещения верхней 14 и нижней 15 частей, связанных между собой силовым цилиндром

l6 со штоком 17, опирающимся в крайнем нижнем положении на крышку 19.

Возможность смещения нижней 15 части ползуна относительно верхней 14 части ограничена регулируемым упором 19 ° Ha верхней части 14 полэуна закреплен механизм фиксации 20 верхней части 14 полэуна в рабочем положении с приводом от силового цилиндра 21. К нижней части 15 ползуна крепится корпус 22, в котором размещены захват 23 с губками 24, два центрирующих элемента, выполненных в виде призм 25, и два ложемента 26, в которые из накопителя (не показан) по лоткам 27 подаются подшипники 3.

Механизм запрессовки 28 подшипников 3 состоит иэ цилиндров предварительной напрессовки 29 и окончатепьной запрессовки 30, датчиков контроля предварительной напрессовки 31 и ограничительных планок 32, установленных на нижней части 15 принодного,ползуна. устройство работает следующим абраэомФланец 1, установленный в базовом при пособлении 6, закрепленном на спутнике 5, =,àæàò прихватами 8 и сцентрирован относительно оси спутника в горизонтальной плоскости по отверстию 7.

Спутник 5 перемещается с помощью транспортной системы к следующей позиции,не показаны), где в негс с помощью манипулятора вводится крестонина 2 и укладывается на нитною плоскость G. отверстий во фпанце (фиг .6). После этого транспортером спутник 5 с базовым приспособлением

6 перемещается на позицию, где установлен механизм взаимного центрированин 9, и фиксируется точно против этого механизма. Этим обеспечивается совпадение вертикальной оси фланца

1 относительно вертикальной оси подшипников, размещенных B ложементах 26.

Для установки крестовины 2 и подшипников 3 соосно с отверстием во фланце 1 по вертикали (чем обеспечивается, воэможность эапрессовки подшипников во фпанец и на крестовину) служит механизм взаимного центрирования 9.

Механизм 9 работает следующим образом. В бесштоковую полость пневмоцилиндра lI6 подается сжатый воздух, в результате чего шток 17 совершает хор 3m до ynopa a KptnaKy 18, временно перемещая вниз нижнюю 15 часть полэуна. Затем сжатый воздух подается в бесштоковую полость цилиндра 13,, шток которого связан с верхней 14 частью ползуна. При этом вниз начинают перемещаться и верхняя

14 и нижняя 15 части ползуна до тех пор, пока не произойдет упор центри- рующих призм 25 в два соосно расположеннйх шипа крестовины 2, лежащих

l?43928 на поверхностях Q. отверстий во фпанце 1. При упоре верхняя 14 и ьп жняя 15 части ползуна образуют единое целое, т.е. не происходит взаимного смещения верхней и нижней частей, так как усилие, развиваемое силовым цилиндром 16, значительно превышает усилие, развиваемое пневмоцилинд- ром 13.

При перемещении ползуна вниз ограничительные планки 32 охватывают два других, по отношению к призме 25, соосно расположенных шипа крестовины

2, устанавливая ее точно по центру фланца 1 (фиг.7) ..После упора центрирующих призм 25 в шипы крестовины

2 (фиг.8) подается сжатый воздух в пневмоцилиндр 21 механизма фиксации

20 и осуществляется фиксирование верхней части 14 ползуна на скалках 12.

В нижнем полбжении ползуна центрирующие призмы 25 опираются на шипы крестовины 2, на которые необходимо напрессовать подшипники 3. После упора центрирующих пр*зм 25 в шипы крестовины и последующей фиксации ползуна на скалках 12 осуществляется подъем крестовины на величину S которая определяется из выражения

S =

D - d

9 где D — диаметр отверстия во фланце

d - диаметр шина крестовины.

Для этого срабатывает захват 23, который губками 24 зажимает кресто-вину 2 за торцы шипов, расположенных под углом 90 к центрирующим призмам 25 (фиг.8). После этого сжатый воздух подается в штоковую полость силового цилиндра 16 (фиг.2), шток

17 совершает ход вверх, перемещая нижнюю часть 15 ползуна до регулируемого упора 19, настроенного на величину хода S нижней части 15 приводного ползуна относительно заторможенной на скалках 12 верхней части 14 ползуна.

Вместе с нижней частью 15 ползуна вверх перемещается зажатая в губках

24 захвата 23 крестовина 2, зажимая в конце хода положение по оси отверстий фланца 1 ° Таким образом осуществляется ориентация шипов крестовины 2 относительно отверстий фланца 1 по вертикали.

Затем подшипники 3, поступившие в ложементы 26, которые прецварительно точно выставлены по вертика111 ли и горизонтали относительно центрирующих призм 25, напрессовываются с помощью цилиндров предварительной напрессовки 29 наружной поверхностью в отверстия фланца 1, а внутренней— на шипы крестовины 2. Усилие предварительной напрессовки значительно меньше, чем усилие запрессовки и выбирается таким, чтобы наживить подшипники на крестовину и в отверщ стия фланца на 3-5 мм (фиг.9) Точное удержание крестовины по центру фланца осуществляется с помощью ограничительных планок 32.

Затем губки 24 захвата 23 разжи25 маются, механизм фиксации 20 расфиксирует верхнюю часть 14 ползуна, шток пневмоцилиндра 13 возвращает ползун в верхнее исходное папожение. Спутник 5 с базовым приспособлением 6 и предварительно подсобранным узлом с помощью транспортного механизма 4 перемещается на позицию окончательной запрессовки. По пути с помощью датчиков. контроля 31, например бесконтактных датчиков типа ВКБ-0,5 проверяется наличие подшипников 3 в отверстиях фланца и глубина их предварительной запрессовки (т.е. размер L, фиг.8).

Если предварительная напрессовка прошла нормально, подшипники наживлены на заданный размер, что свидетельствует о том, что не произошло перекосов собираемых деталей, то с помощью силовых цилиндров 30 осуществляется окончательная запрессовка подшипников 3. В противном случае процесс сборки прерывается и неповрежденные детали снимаются с конвейера.

О у

Л,-----; .. =-. 1 ю

// S » r «« .»J

"- -«Г» " Г

„„ .... II 7

I 1 р

/«1, j- ./; —, --11

Г/- -Г1 :,:-",, 71«

j 1

-.— Б --," «ф 73g —

/ ьм

ЖЕ//7ЕййбйПИйа

« Ъ «

7: М/7 "- 1

1 - =.7....., «7 - -1- -, — 7

,„,,1, ЮГ; ".),—,1 ". .

h — «8

) (7 .7Cr2 /! 243928

Рсь nm/гр м ия фла мгспс а

1243928

ЩуР

Составитель Ю.Филин

Редактор M,Áàíäóðà Техред И.Попович Корректор А 0бручар

Заказ 3751/15 Тираж 1001 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб, д. 4/5

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная, 4