Способ поверхностного пластического деформирования

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК (ц 4 В 24 В 39/00

ЗСЕСР0)""."g

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А BTOPCKOIVIY СВИДЕТЕЛЬСТВУ канавки на обрабатываемой поверхности деформирующим инструментом и последующее пластическое деформирование ее краев, о т л и ч а ю щ и йс я тем, что, с целью повышения качества обработки за счет регулировки углов вдавливания деформирующих инструментов, пластическое де-.. формирование каждого края канавки осуществляют раздельно инструментами с прямолинейной формой образующей, причем деформирующие инструменты устанавливают под разными углами к обрабатываемой поверхности, при этом угол вдавливания одного из ф инструментов находится в пределах

90 >ф) 3, другого — О(<1 30.

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3857382/25-27 (22) 25 ° 02. 85 (46) 15.07.86. Бюл. № 26 (71) Ивановский ордена "Знак Почета" энергетический институт им. В.И.Ленина (72) А.M.Çåìëÿêîâ, В.А.Полетаев и В.Н.Копосов (53) 621 .923 .77 (088,8) (56) Одинцов Л.Г. Финишная обработка деталей алмазным выглаживанием и вибровыглаживанием. М,: Машиностроение, 1981, с. 61-68, рис, 29. (54)(57) 1. СПОСОБ ПОВЕРХНОСТНОГО

ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ, при котором осуществляют формирование

„.SU ) 243934 А1

С:

° \

hei

4h

Cr4

С0

СА:1, 4ь

1243934

2. Способ по п,1, о т л и ч а юшийся тем, что в качестве деформирующих инструментов используют ко» нические ролики, причем последние устанавливают меньшими основаниями к

Изобретение относится к металлообработке, а именно к технологии упрочняюще-отделочной обработки обкатыванием и- выглаживанием„

Известны способы поверхностного пластического деформирования обкатыванием и выглаживанием, при которых инструмент внедряют в обрабатываемую ,поверхность детали и им сообщают взаимное относительное перемещение в направлении главного движения и подачи.

Для создания необходимого давле ,ния в зоне контакта инструмента с обрабатываемой поверхностью при оптимальном усилии поджатия., приходится увеличивать кривизну профиля деформирующего элемента. Это снижает производительность обработки и приводит к увеличению неровностей вновь создаваемого микрорельефа.

В случае деформирования поверхностного слоя выглаживающим инструментом трение скольжения оказывает решающее значение на стойкость инструмента и качество обработанной поверхности, что вызывает необходимость выглаживать с малыми усилиями и соответственно применять инструмент с малым радиусом кривизны рабочей поверхности. По этой причине способ выглаживания является низкопроизводительным.

Глубина внедрения инструмента в обрабатываемую поверхность ограничивается углами вдавливания, которые взаимно связаны с кривизной профиля деформирующего элемента. Чем больше

Кривизна профиля деформирующего элеКента, тем при меньшей глубине внедРения инструмента в поверхность досФйгаются допустимые углы вдавливания.

Упеличение переднего угла вдавливаИия вызывает интенсивное наращивание йеталла (образование волны) со стоканавке таким образом, чтобы их оси проходили через мнимые вершины конических поверхностей, образующихся на обрабатываемой поверхности от прохода указанных роликов. роны необработанной поверхности, а увеличение заднего угла вдавливания приводит к образованию более глубокого микрорельефа. При уменьшении глу5 бины внедрения инструмента снижается степень упрочнения и интенсивность сглаживания неровностей.

Известен: способ поверхностного деформирования одновременно несколькими инструментами разного профиля, установленными вслед друг за другом, при котором производят поэлементное формирование следа (при обкатывании, при выглаживании).

15 Оцновременное деформирование сглаживающим инструментом упрочненных участков, прилегающих к следу (канавке), требует приложения значительных усилий. Кроме того, колебания

2О инструмента, связанные с деформирова— нием исходных неровностей, является причиной наличия дефектов на. обработанной поверхности, в частности волнистости.

25 Цель изобретения — повышение качества обработки за счет регулировки.углов вдавливания деформирущих инструментов.

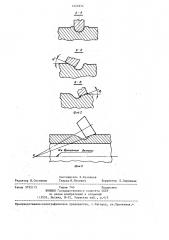

На фиг. 1 показана схема установ3ц ки инструментов (роликов) на участке обрабатываемой поверхности; на фиг.2 схемы поэлементного формирования следа. "упрочняющим А-А, сглаживаю— щим Б-Б, сглаживающим В-В; на фиг.3схема установки сглаживающего конического ролика.

По предлагаемому способу используют по крайней мере один упрочняющий инструмент 1, имеющий деформирующий элемент с криволинейным про-филем большой кривизны, например шарик при обкатываниь или сферический наконечник при выглаживании и два сглаживающих инструмента 2 и 3 с пря45 молинейным профилем деформирующего

1243934

f5

40

50 элемента, позволяющих получить отпечаток каплевидной формы, например, конические ролики с материализованНоН осью вращения при обкатывании или цилиндрические наконечники при выглаживании. Сглаживающие инстру- . менты устанавливают за упрочняющим со смещением от него в обе стороны по направлению подачи так, чтобы каждый из них частично перекрывал ка навку, образующуюся от прохода уп рочняющего инструмента, а образующая

1 профиля была наклонена ко дну канавки. При установке сглаживающих инструментов создают разные углы вдавливания 9 > Зо à h (1 30. В случае использования сглаживающих конических роликов их, устанавливают меньшими основаниями к канавке, а оси роликов проходят через мнимые вершины конических поверхностей (точка А на фиг.3) образующихся на обрабатываемой поверхности от прохода этих роликов. Детали и инструментам сообщают известные движения при обкатывании и выглаживании. Инструменты внедряют в поверхностный слой детали под действием определенных нагрузок. Упрочняющий инструмент внедряют на большую глубину, чем сглаживающие. Может применяться как жесткое так и упругое нагружение инструментов. В процессе обработки инструменты по обрабатываемой поверхности или скользят по ней, образуя за собой след, вследствие пластического сдвига металла под собой. При установившемся режиме обработки уп-, рочняющий инструмент выдавливает канавку, раздвигая металл в сторо ны. Сглаживающий инструмент, смещенный от упрочняющего в направлении подачи, сминает металл исходных неровностей и образующейся волны, сдвигая

его в сторону канавки, тем самым обеспечивается внедрение упрочняющего инструмента на большую глубину, облегчая его перемещение в направлении подачи. Второй сглаживающий инструмент сминает вторичные неровности, окончательно формируют микро рельеф поверхности.

Предусмотренное способом раздельное деформирование участков, прилегающих к образующемуся следу от упрочняющего инструмента, производится при меньшей площадке контакта инструмента с обрабатываемой поверхностью, а следовательно, и при меньших усйлиях. Это целесообразно использовать при обработке нежестких деталей, например полых тонкостенных валов. Возможность более интенсивного деформирования краев канавки позволяет увеличить глубину внедрения инструментов, тем самым увеличить толщину лаклепанного слоя и степень его упрочнения. Раздельное сглаживание исходных и вторично образующихся неровностей исключает не посредственное влияние исходной шероховатости на создаваемый микрорельеф поверхности. Использование нескольких инструментов разных по форме .профиля позволяет в отдельности изменять углы вдавливания, добиваясь большей эффективности сглаживания неровностей. При углах вдавливания предварительно сглаживающего ролика У > 3 обеспечивается интенсивное деформирование исходных неровJ ностей при относительно небольшой нагрузке на инструмент, за счет уменьшенной площади контакта инструмента с деталью. Малые углы вдавливания окончательно сглаживающего

/ инструмента „(1 30 создают условия деформирования поверхности без волнистости. Установкой конических роликов меньшими основаниями к канавке с рекомендуемым расположением их осей достигается качение их без проскальзывания по обрабатываемой поверхности, что повышает стойкость инструментов и улучшает качество обработки.

Применение способа расширяет технологические возможности обкатывания и выглаживания деталей машин, повьппает производительность обработки нежестких деталей, уменьшает величину шероховатости поверхности.

1243934 фиг. 2

Составитель Б.Кузнецов

Техред И Попович Корректор Е.Сирохман

Редактор И.Сегляник

Т.ираж 740 Подписное.

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д.4/5

3 акаэ 3752/15

Производственно"полиграфическое предприятие, г.ужгород, ул.Проектная,4