Устройство для неразрушающего контроля резиновых изделий

Иллюстрации

Показать всеРеферат

Ъ

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК

„„SU„„1243952 А 1 (51)4 В 29 С 35/00, G 01 М 3/18

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

00 ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ ф

%r; . -:."- .." 7;3

ОПИСАНИЕ ИЗОБРЕТЕНИЯ !3

Н А BTOPCHOMV СВИДЕТЕЛЬСТВУ

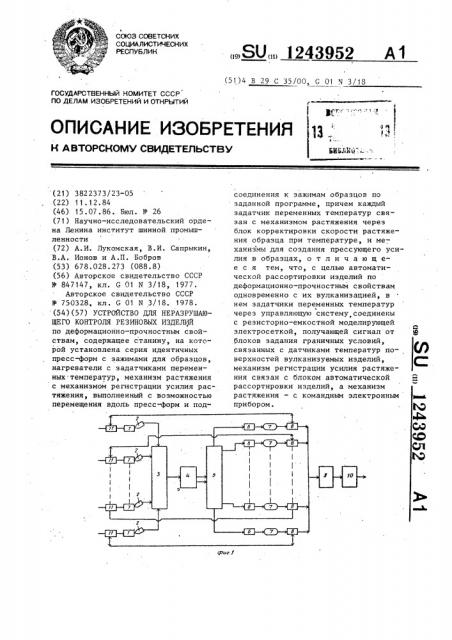

ЬНИЫб". (21) 3822373/23-05 (22) 11.12.84 (46) 15.07.86.. Бюл. № 26 (71) Научно-исследовательский ордена Ленина институт шинной промышленности (72) А. И. Лукомская, В.И. Сапрыкин, В.А. Ионов и А.П. Бобров (53) 678.028.273 (088.8) (56) Авторское свидетельство СССР № 847147, кл. G 01 N 3/18, 1977.

Авторское свидетельство СССР № 750328, кл. G 01 N 3/18. 1978. (S4)(57) УСТРОЙСТВО ДЛЯ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ РЕЗИНОВЫХ ИЗДЕЛИЙ по деформационно-прочностным свойствам, содержащее станину, на которой установлена серия идентичных пресс-форм с зажимами для образцов, нагреватели с задатчиками переменных температур, механизм растяжения с механизмом регистрации усилия растяжения, выполненный с возможностью перемещения вдоль пресс-форм и подсоединения к зажимам образцов по заданной программе, причем каждый задатчик переменных температур связан с механизмом растяжения через блок корректировки скорости растяжения образца при температуре, и механизмы для создания прессующего усилия в образцах, о т л и ч а ю щ ее с я тем, что, с целью автоматической рассортировки изделий по деформационно-прочностным свойствам одновременно с их вулканизацией, в нем задатчики переменных температур

4 через управляющую систему соединены с резисторно-емкостной моделирующей электросеткой, получающей сигнал от рлоков задания граничных условий, связанных с датчиками температур поверхностей вулканизуемых иэделий, механизм регистрации усилия растяжения связан с блоком автоматической рассортировки изделий, а механизм растяжения — с командным электронным прибором.

1243952

Изобретение относится к вулканизации толстостенных резиновых иэделий типа покрышек и может быть использовано для автоматического неразрушающего контроля степени вулка- 5 низации резин изделия по деформаf ционно-прочностным свойствам, одновременно с вулканизацией изделий, путем физического и математического моделирования процесса.

Цель изобретения — автоматическая разбраковка группы изделий по деформационно-прочностным свойствам .резин изделия одновременно с процессом вулканизации в группе вулканизаторов, в соответствии с нормами выборочного разрушающего изделие контроля.

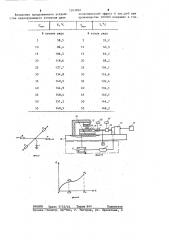

На фиг.1 показана принципиальная схема устройства, на фиг.2 — порядок соединения электрических сопротив-, лений и емкости С в узловой точке электросетки, на фиг.3 — принципиаль" ная конструкция устройства для испытаний, на фиг.4 — результаты испытаний на растяжение.

Устройство состоит из, группы вулканизаторов 1 (фиг.1) с вулканизируемыми изделиями, датчиков 2 температур поверхностей изделий, блоков задания граничных условий (ГУ) 3, резисторно-емкостной модели изделия, набранной на электросетке (К-С сетка) 4, (порядок соединения и С на

3S сетке представлен на фиг.2), управляющей системы 5 (фиг.1), задатчиков переменных температур 6, блоков корректировки скоростей растяжения 7, устройства для испытания (УИ) 8, дат40 чиков усилия растяжения образцов 9, блока автоматической рассортировки

10, командных электронных приборов

° (КЭП) .11.

Устройство для испытания (УИ) 8

45 содержит прессующий механизм 12 (фиг.3) возвратно-поступательного действия, смонтированный в наре с. разъемной пресс-формой 13, в которуго встроен нагревательный элемент

14, и выполненную с матрицей для вулканизации образца 15> размещенного с возможностью соединения с захватом 16 механизма растяжения 17, установленного на станине 18.

В механизм растяжения встроены датчик удлинения 19, датчик момента разрыва 20 в паре с самописцем 21.

При этом на станине 18 последовательно расположены серии идентичных пресс-форм 13 и механизм растяжения

17 выполнен с возможностью перемещения вдоль серии пресс-форм 13 и соединения через захват 16 с образцом 15.

Устройство работает следующим образом.

Пример 1. Устройство контроля обслуживает десять одноформовых форматоров-вулканизаторов. Цикл вулканизации на каждом вулканизаторе производится по "жесткой программе: подача теплоносителя,выдержка, циркуляция, спуск, подача другого теплоносителя и т.п.

Вулканизируют покрышки 260-508Р мод. И-142Б в течение 55 мин, считая началом цикла момент закрытия пресс-формы после формования, а концом — момент раскрытия пресс-формы. Перезарядка вулканизатора длится 8 мин.

Датчик температуры Тср со стороны пресс-формы установлен в паровой камере у слива конденсата и фиксирует Тупо времени при наборе пара, поддержании температуры (160 3 С) и изменении температуры, при спуске пара из паровой камеры. Датчик температуры со стороны диафрагмы Т установлен на выходе из диафрагмы и фиксирует изменение Т по при набоо ре и спуске греющего пара 183 С, при подаче циркулирующей горячей воды под давлением н/м 1,8 МПа с температурой 170 5 С, при замене ее на циркулирующую охлаждающую воду 30 С и спуске из диафрагмы по заданному и реализуемому КЭП 16 режиму.

Резисторно-емкостная модель, набранная на электросетке АВМ, представляет собой лимитирующий по продолжительности нагрева автономный участок.

Чтобы модели работали в натуральном -времени теплового процесса, на электрической сетке набирают сопро-. тивления R.- 10 MOM и емкости С з в 10 мкФ, соответственно теплофизическим характеристикам элементарных объемов вокруг узловых точек сетки.

В данном случае на сетке из 1000 узловых точек набраны десять моделей автономных участков, соответственно числу вулканизаторов, двумерные, 10 х 10 точек.

1243952

Сигналы датчиков температуры (ЭДС низкого уровня) через блоки задания граничных условий 3, где они усиливаются, подаются на соответствующие границы моделей. Состав внутренних узловых точек (УТ) моделей показан на фиг. 2.

Сравнение Т(7 ) между протектором и брекером двух автономных участков оборудования в начале и в конце ряда представлено в таблице.

Снятые с участков протектор — брекер напряжения, аналоги температур, подаются в эадатчики температур 6 . (фиг.3) нагревателя 14 через таймер управляющей системы 5 в натурном времени.

Нагреватели работают от сети

220 В. В программном регуляторе (задатчике) температуры напряжению

10,7 мВ отвечает температура 150 С.

Если температура выше, чем в задатчике, нагреватель выключается.

Если температура ниже, нагреватель повышает температуру до уровня, показанного в задатчике.

Циклы вулканизации в вулканиза торах сдвинуты по началу на 5.—

6 мин. В момент окончания процесса на каждом вулканизаторе механизм растяжения 17 (фиг.3) устанавливается у соответствующей пресс-формы 13, пресс-форма открывается., Захват

16, связанный с образцом 5, приводится в .движение механизмом растяжения 17. При испытании образца 15 скорость .растяжения корректируется блоком для корректировки скоростей

40 растяжения 7, меняющей скорость растяжения, в зависимости от неизотермических условий Т Г1.), С, по соотношению V = 8,35 ехр Т (C) (-20 к

x81,6 + T(i) мм/c .

Результаты испытания "напряжение

6 - деформация (удлинение) " при скорости.V от датчика удлинения 19 и датчика усилия 9 записываются самописцем 21 вплоть до разрыва, опреде- о ляемого датчиком момента разрыва 20, откуда получаются следующие показатели: напряжение 6Х при заданном проценте удлинения, или разрывные удлинения Cz и напряжения Qz (фиг.4) .

Из кривой растяжения для данной брекерной резины получаются ьоо

16 MIIa, 0z = 20 МПа, dz = 500X., что отвечает эталонным характеристикам при 22 + 2 С.

В системе автоматической рассортировки полученные результаты сравниваются с "нормами" (эталоном). Если все показатели проходят по нормам, соответствующее изделие отсортировывается как пригодное к эксплуатации. По степени и количеству отклонений от нормы происходит рассортировка и отбраковка.

Пример 9 2. Вулканизируют покрышку 7,35-14 мод.И-196 по "жесткой" временной программе, установленной в КЗП-16 в течение 21 мин при перезарядке 3,3 мин, используя двухформовые форматоры-вулканизаторы.

Максимальные значения температур о теплоносителей Тср= 173 С, Т

185 С.

Устройство обслуживает пять форматоров †вулканизатор,в каждом из которых одновременно вулканизуют по две покрышки.

На электросетке набрано пять моделей, каждая модель обслуживает один вулканизатор, или два одновременно вулканизируемых иэделия, содержит 15Х15 УТ.

Для квазиодновременного расчета Т(1.) модель работает в машинном времени так, что результаты нату- . рального процесса в 1 мин полу-. чают за 0,5 мин. Правило масштабирования: по емкостям М<., сопротивлениям М< и времени М М = 1c М .

Блоки задания граничных условий

3, содержащие аналогоцифровые и цифроаналоговые преобразователи (АЦП и ЦАП) накапливают ГУ от датчиков и передают их по сигналу таймера управляющей системы 5 соответственно масштабу времени М íà границу сеточной модели.

Блоки 3 задают, таким образом

ГУ периодически на две формы одного вулканизатора и служат блоками задания для модели начальных условий (Н.У.).

Конец решения на данный (й Ь ) „ промежуток времени, т. е. температурное поле в узловых точках автономного участка одного иэ двух квазиодновременно рассчитываемых полей получается в АЦП блока 3 для передачи через ЦАП в качестве Н.У. на .последующий (ЬЕ),.1 промежуток времени.

Последующие операции реализуются как в примере 1.

S 1 24395.2 б

Внедрение предложенного устрой- экономический эффект 6 тыс.руб при ства неразрушающего контроля дает производстве 300000 покрышек в год.

Т, С

Т, С

HSI> глинн

В начале ряда

В конце ряда

58,5

35,2

86,4

50 3

15

69,2

20

88,2

25

30

35

134,1

144,9

40

50

55 фиР 3

glar. 2

У Е%

ВНИИПИ Заказ 3753 16 Тираж 64Ц

Подпис ное

Произв.-полигр. пр-тие, r. Ужгород, ул. Проектная, 4

106,5

118,6

-1 27,,7

134,,8

140,5

148,4

151,2

140,5

104, 1

116,6

126,4

140, 1

144, 7

148,2