Огнеупорная масса

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

„„sv„„ee>s> д111 С 04 В 35/04

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPCHOMV СВИДЕТЕЛЬСТВУ

i(I!

1 — 5

5 — 20

1 - 20

1-5

8 — 48

10 -30

? -18

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3864461/29-33 (22) 02.01.85 (46) 15.07.86. Бюл. ¹ 26 (7 1) Ордена Трудового Красного Знамени институт металлургии и обогащения АН КазССР и Институт высоких температур AH СССР (72) А ° Х, Акишев, П.Н. Бабин, Л.Г. Смирнова, Е.П. Пахомов, А.И. Романов, N.Ñ.Àáäóëëàåâ и И.E,Ëè (53) 666.97(088.8) (56) Авторское свидетельство СССР

¹ 530014, кл. С 04 В 35/04, 1975.

Патент Японии № 56-31308, кл ° . С 04 В 35/04, опублик. 1981.

Патент ClllA ¹ 4168177, кл. С 04 В 35/04, опублик. 1979.

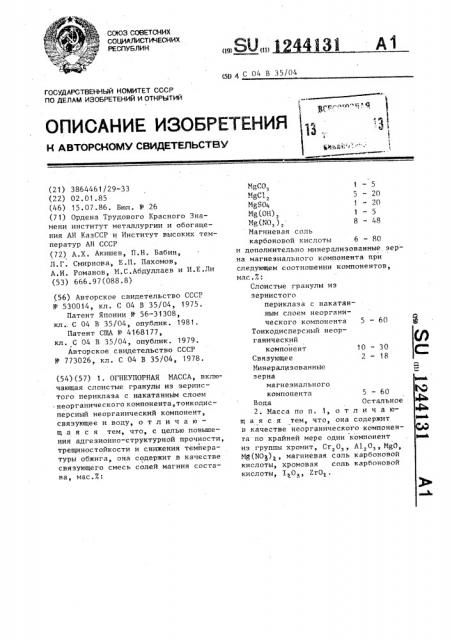

Авторское свидетельство СССР № 773026, кл. С 04 В 35/04, 1978. (54) (57) 1. ОГНЕУПОРНАЯ МАССА, включающая слоистые гранулы из зернистого периклаза с накатанным слоем неорганического компонента,тонкодисперсный неорганический компонент, связующее и воду, о т л и ч а ю— щ а я с я тем, что, с целью повьппения адгезионно-структурной прочности, трещиностойкости и снижения темйературы обжига, она содержит в качестве связующего смесь солей магния сосгава, мас. I:

NgCo3

NgC1, МдБО

Ng(0H), Мя(Ю,), Магниевая соль карбоновой кислоты 6 — 80 и дополнительно минерализованные зерна магнезиального компонента при следующем соотношении компонентов, мас.7:

Слоистые гранулы из зернистого периклаза с накатанным слоем неорганического компонента 5 — 60

Тонкодисперсный неорганический компонент

Связующее

Минерализованные зерна магнезиального компонента 5-60

Вода Остальное

2. Масса по п. 1, о т л и ч а ющ а я с я тем, что, она содержит в качестве неорганического компонента по крайней мере один компонент из группы хромит, Сг,О,, А1,0,, NgO

Ng(N0g), магниевая соль карбоновой кислоты, хромовая соль карбоновой кислоты, Т>0 Zr0<.

11 124 l131

ИэобретениЕ oTíorÿTñÿ к огнеупорной промьппленности и может быть использовано для получения набивных и

4 прессованных основных oI не упоров, стойких к термическим ударам, воздействию высоких температур, эрозии, и агрессивных сред, используемых в устройствах новой техники, например, для футеровки каналов плазмохимических установок, МГД-преобразователей энергии и металлургических. агрегатов.

Целью изобретения является повышение адгезионно-структурной прочности, трещиностойкости и снижение температуры обжига.

При введении в массу связующего в виде смеси солей МЯСО,, NgCl

NgS0I,, Ng(OH),, Ng(N(g, и магниевой соли карбоновой кислоты ввиду разни-цы температур плавления и последова тельности их разложения на. Hg0 и гаэовую фазу создаются условия, уменьшающие разупрочнение материала при обжиге, связанное с образованием нераэрыхляющейся активной формы окиси магния, которая быстро схватывается (цементируется) и уплотняется,, Температуры разложения солей магния распределяются в следующей последовательности: магниевая соль карбоновой кислоты 250-350 С, Ng(NO,), 340 С, NgC1 100-1000 С, (постепенное разложение), Ng(OH), 450-480 С, МЯСО 550-бОО С, NgSO) 1127 "С.

В отличие от других видов связки, которые выгорают в узком интервале температур и где материал теряет прочность практически сразу и сохраняет ее только за счет сил трения и взаимного сцепления частиц, связующее вещество, содержащее смесь солей магния, разлагается постепенно в широком интервале температур от 250 до

1127 С с образованием активных неразрыхляющихся огнеупорных окислов (магния, хрома). Это позволяет повысить контактную сцепляемость частиц и соответственно адгезионно-структурную прочность изделий„

При отклонении от указанного количественного состава связуюшего уменьшается адгезионно--структурная прочность и повью!eTOEI темпераура обжига иэделий, При с ижении коли-. чественного состава связки компоненты массы неполностью охватываются ими и между зернами и гранулами замедляются процессы твердения и спе кания, а при увеличении — межзерновые промежутки и поверхность их под действием солей разрыхляется, что приводит к ослаблению структурных

"вязей материала.

Предлагаемая огнеупорная масса ,цополнительно содержит минерализованные зерна магнезиального компонента, характеризующиеся наличием на их по1"З верхности тонкого и прочногo слоя (д =0,05-0,1 мм) какого-либо минерала. В качестве минерала могут использоваться гидромагнезит, кизерит (М@БО „ 7Н,,О), оксихлорид магния, азотio †кисл магний, магниевые соли карб эновых кислот (например, Мд(СН.,СОО1,), хромистые соли карбоновых и минеральных кислот. Наличие минерализованных зерен дополнительно б активизирует процессы. сцепления частиц между собой и способствует прочному схватыванию массы.

Механизм действия их характеризуется тем, что связка, содержащая

2 ;. с. месь сол.е. и маг.ния, вступает в массе с минеральным слоем зерен в контактное взаимодействие. В результате соли взаимно растворяются, образуя вокруг каждой частицы магнезиального ком..1б понента обволакивающую тонкую пленку, После сушки пленка застывает, стягиэая зерйа материала и повышая адгезионно-структурную прочность изделий.

3 процес.се обжига зта солевая пленка ,. постепенно разлагается с образованием активной формы огнеупорных окислов„ активизирующих процесс спекания материала, что позволяет проводить обжит при пониженной температуре.

4п

Кром» того соли и окислы служат хорошими пограничными мягчителями термоударов возникающих при быстрой смене температур в условиях быстрого обжига бетонных масс и эксплуатации

Л :., "- изделий, что позволяет повысить трещипостойкость.

Образующиеся после разпожения co:li-:..-"I окислы не разрыхляются, пленка эластична и сохраняет свою активность

" р

iIiI voeм протяжении обжига. Зластичподдерживается за счет расплавленных минералов магния и хрома.

Структура изделий из предлагаемой массы самоустанавливающаяся,т.е. раз- - меры микротрещин устанавливаются в

Г направлении силы термических ударов.

Пр,;. Изменении установленного cocTношения слоистых гранул (5 — 60 мас.7) 1244131 и минерализованных зерен магнезиального компонента (5-60 мас.7) меняется количество комплексных элементов структуры, от содержания которых снижается трещиностойкость изделий, изготовленных из этой массь .

Предлагаемый состав массы позволяет формировать комплексные элементы структуры, которые характеризуются тем» что непосредственно вокруг слоистых гранул образуется дополнительный слой, состоящий из минерали— зованных зерен магнезиального компонента. Комплексные элементы имеют форму многоконечной звезды и образу.!ют между собой отдельные агрегаты, количество которых зависит от соотношения минеральных зерен и слоистых гранул массы.

Таким образом, в материале формируется сложная структура, состоящая из комплексных элементов структуры, микротрещин, фрагментов из кольцевых пор и мостообразных связей зерен и гранул массы. Она позволяет значительно повысить обжиговую и эксплуатационную трещиностойкость материала, производить ускоренный обжиг огнеупоров при пониженных температурах и использовать изделия в условиях резкого нагрева и охлаждения.

В массу добавляли 40 г (47) воды, 50 а затем 260 г (267) тонкодисперсного неорганического компонента, состоящего из смеси окиси магния (957) и уксусно-кислого магния (57).

Из подготовленной массы формовали

55 изделия, которые затем обжигали при

»80 С.

Пример 3. Слоистые гранулы из зернистого периклаэа с накатанным

Так как предлагаемая масса рассчитана на широкое применение в различных тепловых агрегатах, то в качестве неорганического компонента используются компоненты, позволяющие повысить адгезионно-структурную прочность, трещиностойкость и снизить температуру обжига и выбранные из группы, включающей хромит, Cr О,, Al О,, Ng0, Mg(N0,),, магниевую соль карбоHoBoH KHcIIoTbl» хРОмистУю сОль КВР6о

НОВОЙ кислоты Т,О,, ZrO или их сме си. Неорганические компоненты — хромит, окись хрома, хромовая соль карбоновой кислоты применяются в печах цветной и черной металлургии„ где требуется шлакоустойчивость материала, окись алюминия, магния, магниевая соль карбоновой кислоты — в энергетических агрегатах (МГДГЭ» плазмотроны) с электронапряженными узлами

Тг О и ХТОг — в вакуумнОЙ технике для уменьшения испарения огнеупора.

Кроме того, применение указанных неорганических компонентов позволяет повысить заданные свойства огнеупора в условиях агрессивной среды.

Минерализованные зерна магнезиального компонента получают путем осаждения или наработки на периклазовые, периклазохромитовые и периклаэошпинелидные зерна тонкого слоя (солей) минералов магния или хрома.

Они могут быть получены методами окунания порошков в растворы солей, кислот или их смесей.

Пример 1. Слоистые гранулы из зернистого периклаза с накатанным слоем смеси окиси магния (807) и хромита (207) фракции 1-0,5 мм в количестве 600 г (60X) смешивали с минерализованными зернами магнезиального компонента (периклазохромитовые зерна, минерализованные азотно-кислым хромом) фракции 1-0,5 мм в количест20 ве 50 г (57) и связующим в количестве 180 г (187), содержащим, мас.7:

HgCO 1, NgC1, 20, MgSO4 20, МД(ОН)г

5, магниевая соль карбоновой кислоты (уксусно-кислый магний) 6, Hg(NO ), 25 48.

В массу добавляли 70 г (77) воды, а затем 100 г (10X) тонкодисперсного неорганического компонента, состоящего иэ смеси окиси магния (807) и

Зо QKHcH хрома (207

Из подготовленной массы формовали изделия, которые затем обжигали при

1380 С, Пример 2. Слоистые гранулы из зернистого периклаза с накатанным слоем смеси окиси магния (907) с уксусно-кислым магнием (107) фракции

2-0,2 мм в количестве 300 г(307) смешивали с минерализованными зернами магнезиального компонента (перикла40 зовые зерна, минерализованные наработкой оксихлорида магния) фракции

2-0,2 мм в количестве 300 r (307) и связующим в количестве 100 г (107), содержащим мас.7: МЯСО, 3, NgC1 10, 45

NgSOq 10» Mg(OH) 3» магниевая соль з» г карбоновой кислоты (муравьино-кислый магний) 50, Mg(ИО,), 24.

1244131

Масса по примерам

Свойства

3 Известная

Адгезионно-структурная прочность изделий, МПА, при разогреве их до температур, С

32

3"

300

400

3,5

19,,8

18,5

700

18,5

19

900

1000

33

1200

45

48

Трещиностойкость при быстром нагреве и охлаждении изделий обжиговая трещиностойкость,, о скорость нагрева 50-80 С/мин, наличие трещин

Нет

Нет

Нет

Нет эксплуатационная трещиностойкость, количество циклов (100-1800 С) Более 10 Более 10 Более 10

1380 о

Температура обжига, С

1700

1380

1380

Лдгезионно-структурную прочность материала определяли путем нагрева иэделия до заданной температуры, раэдавливания на прессе и регистрации величины предела прочности при сжатии слоем смеси хромита (80%), кромистой соли карбоновой киСлоты — уксуснокислого хрома (107) и (MgO) (10X) фракции 5-0„06 мм в количестве 50 r (5%) смешивали с минерализованными зернами магнезиального компонента (периклазовые зерна, минерализованные наработкой кизерита) фракции 5-0,6мм в количестве 600 г (607) и связующим 10 в количестве 20 г (27), содержащим, мас.%: MgCO, 5, MgC1, 5, MgSO 1, Mg(OH) 1, магниевая соль карбоновой кислоты (стеариново-кислый магний)

80, Мр(МО ), 8. 15.В массу добавляли 30 г(37) воды, а затем 300 г (30%) тонкодисперсного неорганического компонента, состоящего из смеси окиси магния (927), Zr0 (3%) H I, О, (5%) *

Из подготовленной массы формовали изделия, которые затем обжигали при 1380 С.

В таблице представлены технические свойства изделий, изготовленных из известной и предложенной масс.

Таким образом, введение в состав массы связующего — смеси солей магния (MgCO3 MgC1z, MgSOp, Mg(|2H) Mg(NO ) магниевой соли карбоновой кислоты) и минерализованных зерен магнезиального компонента позволяет повысить адгезионно-структурную прочность массы, снизить температуру обжига на 300-400 С н избавиться от появления трещин прн обжиге изделий.