Станок для балансировки дисков с центральным отверстием

Иллюстрации

Показать всеРеферат

Изобретение может быть использовано при производстве вертикальных балансировочных станков,-позволяет повысить производительность и точность балансировки дисковых деталей. Станок содержит колебательную систему с оправкой для установки дисков без фиксации в осевом направлении, скалку, снабженную лапой с пятой для предотвращения осевых перемещений диска При балансировке, и пиноль со шпинделем для установки корректирующего инструмента. Лапа отводится в сторону при загрузке дисков и перемещается в направлении к диску гидравлическим приводом, который кроме того перемещает подпружиненный корпус и размещенную в нем пиноль со шпинделем. 4 ил. i (Л ел ю

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСИУБЛИН

„„SU„„1244521

1511 4 С 01 М 1/38

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

И ASTOPCKOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3836461 /25- 28 (22) 02. 01.85 (46) 15.07.86. Бюп. 9 26 (71) Минское станкостроительное производственное- объединение им . Октябрьской революции (72) А.В.Белькевич, В.И. Батрак и А.П.Хлабордова (53) 620 1 05с531.24 (088.8) (56) Проспект фирмы "HOFFMANN", ФР1, Elektronisch-dynamische VertikalAus-Mushtaschinen, с. 1,9, рис. 28 .

Авторское свидетельство СССР

Р 567984, кл. G 01 М 1/38, 1975. (54) СТАНОК ДЛЯ БАЛАНСИРОВКИ ДИСКОВ, С ЦЕНТРАЛЬНЫМ ОТВЕРСТИЕМ (57) Изобретение может быть исполь зовано при производстве вертикальных балансировочных станков, . позволяет повысить производительность и точность балансировки дисковых деталей.

Станок содержит колебательную систему с оправкой для установки дисков без фиксации s осевом направлении, скалку, снабженную лапой с пятой для предотвращения осевых перемещений диска при балансировке, и пиноль со шпинделем для установки корректирую щего инструмента. Лапа отводится в сторону при загрузке дисков и перемещается в направлении к диску гидравлическим приводом, который кроме того перемещает подпружиненный кор- С пус и размещенную в нем пнноль со шпинделем. 4 ил.

1244521

55

Изобретение относится к балаисировочной технике и может быть использована при производстве станков с вертикальной осью вращения для статической балансировки деталей типа дисков с центральным отверстием.

Цель изобретения - повышение производительности и точности балансировки за счет устранения операции закрепления дисков на оправке и умень-!О шения ее паразитной массы.

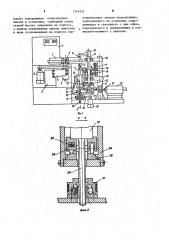

На фиг.! схематически изображен станок для балансировки (шток гидроцилиндра привода пинали в исходном положении); на фиг.2 — разрез А-А на фиг,1; на фиг;3 — разрез Б-Б на фиг.1 на фиг,4 — разрез В-В на фиг.1.

Станок для балансировки деталей типа диска 1 с центральным отверсти- 20 ем содержит основание 2, механическую колебательную систему, включающую опору 3, связанную с основанием посредством пружин 4 и размещенную в опоре вертикальную поворотную оправку 5 для установки балансируемых дисков 1, привод 6 ее вращения, . измерительный блок 7 и корректирующий механизм для устранения .дисбаланса. Оправка 5 выполнена с воз- 30 можностью осевого перемещения балансируемого диска.

Механизм для устранения дисбаланса включает неподвижную вертикаль-. ную стойку 8, жестко закрепленную на основании 2, корпус 9, установленный с возможностью вертикального перемещения относительно кронштейЪ нов 10, жестко закрепленных на стойке 8, и подпружиненный относи-,40 тельно одного их них посредством пружины 11, размещенную в корпусе

9 осеподвижную в вертикальном направлении пиноль 12 со шпинделем 13 и привод ее перемещения, В корпусе 45

Э

9 размещена также вертикальная осеподвижная относительно кронштейнов

10 скалка.14, свободный конец которой закреплен на корпусе 9. Скалка 14 установлена в подшипниках 15 50 и 16 корпуса с возможностью поворота относительно своей оси и имеет привод этого поворота, выполненный

s виде гидроцилиндра 17, размещенного на корпусе 9, через кинематическую цепь рейку 18., связанную со штоком гидроцилиндра, и шестерню 19, жестко укрепленную на скалке. На верхнем конце скалки закреплена лапа 20 с пятой 21, предназначенная для взаимодействия соосно шпинделю

13 со сверлам 22 с торцом диска 1, противоположном обрабатываемому при корректировке. Корпус 9 подпружинен относительно пинали 12 пружиной 23, привод перемещения пинали 12, предназначенный также для перемещения корпуса 9 и скалки 14, выполнен в виде установленных на корпусе 9 перпендикулярно пинали 12 направляющих

24, гидроцилиндра 25 и клина 26, связанного со штоком 27 гидроцилиндра 25. Привод вращения шпинделя 13 выполнен в виде закрелленного на основании 2 двигателя 28, ременной передачи 29, шлицевого вала 30, жестко связанного со шпинделем 13 и подвижного в осевом направлении относительно шкива 31, установленного на основании 2.

Клин 26 содержит наклонную поверхность 32, взаимодействующую с роликами.33, установленными на осях 34, закрепленных на нижнем торце пинали 1 2, горизонтальную поверхность, параллельную направлению перемещения штока 27 гидроцилиндра 25, установленную в горизонталвные нацравляющие 24 корпуса 9 (одновременио ограничивающие веРтикальное перемещение клина относительно корпуса), сквозной горизонтальный паз

35 под шлицевой вал 30 (длина паза больше хода штока 27 гидроцилиндра), выполненный с тыловой стороны клина . вертикальнь1й Т-образный паз 36 под зацеп 37 с роликами 38 и 39, жестко закрепленный на штоке 27 гидроцилиндра, Благодаря наличию Т-образного паза 36, клин 26 (совместно с корпусом 9) имеет возможность вертикального перемещения относительно зацепа 37.

Станок работает, следующим образом.

Перед началом работы клин 26 находится в крайнем правом положении и шток гидроцилиндра 17 поворота скалки втянут, при этом лапа 20 находится в исходном положении — эа. пределами зоны установки диска. Оператор, обслуживающий станок, устанавливает диск 1 центральным отверсти-. ем на посадочную шейку оправки 5 таким образом, что его торец, с которого будет сниматься корректирующая масса, и базирующая расточка будут

1 244521 обращены в сторону корректирующего органа — сверла 22 и подает команду (органы управления не показаны), по которой лапы 20 устанавливаются в фиксированное рабочее положение, при котором ось пяты 21 совладает с осью сверла 22. Затем включается привод

6, балансируемому диску 1 передается вращение и при наличии неуравновешенной массы возникает периодический момент, передающийся на элементы колебательной системы, Амплитуда колебаний регистрируется датчиком (не показан) и сигнал о ее величине передается в измерительный блок 7, где логическими элементами преобразуется в составляющие команд на ход штока

27 гидроцилиндра 25 (схема не раскрыта). Одновременно привод 6 колебательной .системы переключается на пониженные обороты и тяжелое место балансируемого диска подводится к сверлу 22 — привод 6 отключается (средства не раскрыты) . Полученный сигнал об отключении приводов пре= . образуется в блоке 7 в команду на ход штока 27 гидроцилиндра 25 и включения вращения двигателя 28, сверло °

22 получает вращение, а шток 27 гидроцилиндра 25 перемещается влево на заданную величину, определяемую блоком 7, в зависимости от массы материала, требующей устранения.

При этом осевое усилие от штока

27 гидроцилиндра 25 передается через ролик 38 клину 26, под действием ! которого последний начинает перемещаться относительно направляющих 24 в горизонтальной плоскости, и усилие передается через наклонную поверхность 32 клина 26 взаимодействующим с ней роликом 33, которые, обкатываясь по этой поверхности, одновременно перемещают пиноль 1 2 в вертикальном направлении (сжимая пружину

23, усилие которой меньше усилия, необходимого для сжатия пружины 13) до соприкосновения вершины режущей кромки сверла с нижним торцом диска

1. После этого клин 26 начинает перемещаться по траектории, параллельной своей наклонной поверхности 32, а ролик 38 зацепа 37 обкатывается по вертикальной поверхности Т-образного паза 36. Вследствие этого начи.нается вертикальное перемещение вниз корпуса 9 совместно со скалкой 14 (сжимается пружина 13) до упора пяты

21 в верхний торец диска 1, после чего, преодолевая усилие, препятствующее резанию, пиноль со сверлом 22 перемещается вертикально вверх— начинается процесс устранения дисбаланса, который завершается после снятия корректирующей массы материала диска 1. т .е. с достижением сверлом 22 заданной глубины резания. !

О После завершения процесса коррекции из блока 7 подается команда на перемещение штока 27 в исходное положение. При этом с началом перемещения клина 26 вправо начинается

15 одновременный отвод от торцов диска в исходное положение (под действием пружины 13 и 23) сверла 22 и лапы

20.

При переме1цении клина 26 в исходное положение ролики 39 зацепа 37 обкатываются по ближней к гидроцилиндру поверхности паза 36, а контакт ролика 38 с противоположной поверхностью паза прекращается.

В процессе перемещения штока 27 вправо лапа ?О перемещается в исходное положение, что является командой на отключение двигателя 28, и оператор снимает отбалансированный диск.

Фор мула из обр ет ения

Станок для балансировки дисков ральным отверстием содержа щий основание, механическую колебательную систему, включающую опору, связанную с основанием посредством ,пружин, и размещенную в ней оправку, 40 предназначенную для установки дисков, привод вращения оправки, измерительный блок и корректирующий механизм, включающий корпус, размещенную в нем подвижную в направлении, 45 параллельном оси оправки, пиноль со

-шпинделем и привод ее перемещения, о т л и.ч а ю шийся тем, что, с целью повышения производительности и точности, станок снабжен установленной с возможностью перемещения параллельно пиноли скалкой, имеющей привод поворота и лапу с пятой на конце скалки,. предназначенной для . взаимодействия соосно шпинделю с торцом. диска, противоположном обрабатываемому при корректировке, оправка выполнена с возможностью обеспечения осевого перемещения диска, l2u4521 корпус подпружинен относительно пиноли и основания, свободный конец скалки жестко закреплен на корпусе, а привод перемещения пиноли выполнен .в виде установленных на корпусе перпендикулярно пиноли налравляющих, закрепленного на основании гидроцилиндра и связанного с ним клйна, 5.перемещаемого в направляющих и взаимодействующего с пинолью.

1 244521

2б

З7

<ие. 3 д- д

Составитель А.Некрасов

Редактор Ю.Середа Техред И.Попович Корректор М.Пожо

Заказ 3907/45 Тираж 778 Подписное

- ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4