Узел рабочих валков для прокатки гофрированной полосы

Иллюстрации

Показать всеРеферат

СО!03 СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„,SU,» 1245 7 А1 (5!)4 В 21 В 27/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

Н Д ВТОРСНОМУ СВИДЕТЕЛЬСТВУ (21 ) 3825763/22-02 ,(22) 30.10.84 (46) 23.07.86. Бюл. №- 27 (71) Всесоюзный заочный машиностро-., ительный институт (72) И.Г. Гетия, В.В. Ермаков, B.Ê. Шумилин, С.И. Гетия, Т.К. Матвеева, Г.И. Налча и В.M.Äðoçäåíêo (53) 621.77!.067(088.8) (56) Финкельштейн Я.С. Справочник по прокатному и трубному производству. M.: Металлургия.

Авторское свидетельство СССР

¹ 721134, кл. В 21 В 27/00, 1970. что, с целью исключения образования трещин и разрывов гофр, бандаж выполнен составным по числу гладких и профилированных участков, причем гладкие участки установлены на оси с возможностью перемещения относительно нее и профилированных участков, выступы и углубления имеют цилиндрическую поверхность, а ширина

А профилированных участков равна

h-R

4=(4-6)2tR sind+2(R + )3

1 tg,к при условии L>24, где L — - длина бочки вала;

R, и R — радиусы, образующие цилиндрическую поверхность выступов и углублений профилированных участков бандажа;

h. — высота и глубина выступов и углублений; о(- угол радиусной вершины углубления. (54)(57) УЗЕЛ РАБОЧИХ ВАЛКОВ ДЛЯ

ПРОКАТКИ ГОФРИРОВАННОЙ ПОЛОСЫ, содержащий установленный на оси бандаж, имеющий гладкие и профилированные участки, последние из которых выполнены с выступами и углублениями, отличающийся тем, ОПИСАНИЕ ИЗОБРЕТЕНИЯ

1 1245367 2

Изобретение относится к области обработки металлов давлением, а именно к прокатному производству, и может быть использовано в странах для прокатки листов, в частности гофри- 5 рованных.

Целью изобретения является исключение образования трещин и разрывов гофр.

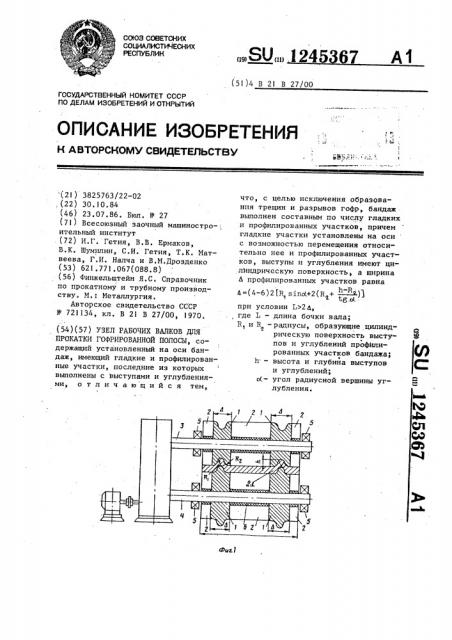

На фиг. 1 изображен узел рабочих валков для прокатки гофрированной полосы; на фиг. 2 — очаг деформации, Узел содержит рабочие валки, выполненные сборными, состоящими из профилированных деформирующих участков шириной Ь и непрофилированных холостых участков 2, которые установлены с зазором на валах 3 и 4.

Профилировапные участки 1 одного валка имеют углубления, выполне1гные ци- 20 липдрической формы, а профилированные деформирующие участки 1 другого валка имеют выступы, соответствующие углублениям первого валка. 11а первом и втором валках имеются непрофш1ировапные холостые участки 2, которые имеют зазоры между валами 3 и 4 валков и между деформирующими участками

I и ? валков. Валы 3 и 4, на которых расположены валки, помещены в подшип- 30 никах 5 качения и их приводят во вращение.от электродвигателя через редуктор.

Формообразование двух гофров па заготоцке осуществляют деформиру1ощи35 ми участками первого и второго валков °

Поставленная цель достигается исключением или существенным ослаблением взаимного влияния плоской 1 и профильной TT частей полосы друг на друга путем уменьшения неравномерности вытяжек и линейных скоростей по поперечному сечению, устранения влияния средней части валков па формоиэменение и снижение величины pac— тягивающих напряжений в зонах Л и Б (особенно в зоне А ).

111ирина рабочих валков 6 зависит от радиусов В„ и Б, глубины (высоты) калибра деформирующих участков

h, угла о!, определя1ощего точки сопряжения радиусов R u R длины

1 гэ бОчки валкОв T> °

Поскольку имеется значительное различие в катающих радиусах по дну калибра на валке с углублением (в вершине калибра на валке с выступаВзаимное влпяние участков J. и 11 при прокатке в обычных валках проявляется на расстоянии не менее чем

2-3 ширины калибра под выступами с каждой стороны, поэтому величина Ю составляет 4-6 ширины кал11б25а, что уменьшит влия1гие участка I на формоизменение II EEaI;pEIIE;eIIEIoe состояние участка II особенно в зонах А и Б (фиг. 1).

Лна11изируя геометрию очага деформаци;1., получаем следующую формул3, У позволяющую определить оптпмалы1ую ширину деформирующих участков рабочих валков

1 =(4-6)2(B,sind+2(B + " (1) (г -1;,д.

ИРи ycrIoIIIIII Т.>?

1 где I — длина бочки валка;

Л вЂ” IiIEpIIIIa профилированных участков бандажа;

Ло и Б — радиусы, образующие ци— л1гндрическу1о поверхность выступов углубления профилированных участков бандажа;

"г. — высота и глубина выступов и углублешш;

55 ми), c> это приводит к различию в линейных скоростях. Более рациональное перераспределение контактных напряжений снижает растягивающие напряжения в местах гофрообразонания, которые становятся меньше напряжений разрыва, что позволяет избежать трещин по длине гофров. На это можно повлиять варьированием радиусов R и Б, глубиной (высотой) калибра деформиру1ощих Qчастков 21 H углом М, определяющим точки сопряжения радиусов В, и B . Этого недостаточно, чтобы избежать образования трещин и разрывов„, так как данные параметры непосредственно не влияют на величину коробления плоской части заготовки. Целесообразно также разделить деформирующий и холостой участки валков, что приводит к рациональному распределению контрактных напряжений, Величина ширины профилированных участков 6 связана фупкциопальпой зависимостью со значениями радиVcoE3 гыступов (выемов) калибров деформирующих участков 22 и Б высотой г > выступа (глубиной углубления) 23, углом радиусной вершины с, длиной бочки рабочих валков

1245367 1араметры

Показатели для валков цельнометаллического сборного г

Величина ширины, мм

110

100

60

Величина зазорами, мм

10 3

Коробление листа, Х

0,65 0,38 0,40 0,38 0,45 0,28 0,21 0,32 0,35

Ы вЂ” угол радиусной вершины углубления.

Для уменьшения коробления плоской части заготовки и для перераспределения контактных напряжений непрофилированная часть рабочего инструмента должна наряду с выглаживанием плоской части заготовки обеспечивать проскальзывание по поверхности листа.

Выполнение средней части валков >0 холостой с зазором вызвано необходимостью обеспечить проскальзывание валков по поверхности листа и уменьшить коробление плоской части заготовки. Поэтому зазор выполнен опре- 15 деленного размера и заполнен. упругим износостойким наполнителем 6, например полиуретаном.

Для уменьшения коэффициента трения между упругим наполнителем и внут- 20 ренней поверхностью непрофилированной части валка подают смазку, что обеспечивает проскальзывание непрофилированной части по упругому иэносостойкому покрытию, а упругое покрытие25 создает условия для упругого пружинения, что улучшает условия выглаживания, снижает коробление заготовки уменьшает уровень шума, но не препятствует преобладающему деформиро- ЗО ванию, осуществляемому профильными участками рабочих сборных валков.

Пример . Длина бочки комплектов валков составляет 250 мм, диаметр валков по непрофилированной части — 120 мм, Исследовано пять

35 комплектов валков с различными параметрами (таблица).

Исследования проводились на лис40 товой заготовке из Ст.3 толщиной

2-2,5 мм, шириной 250 мм и длиной

0,5-0,7 м,Параметры инструментов:

Н, 7 мм ; R. 5 мм; h 9,5 мм; количество гофров 2, для сборных валков

45 не изменялись, что позволило выявить оптимальную ширину деформирующих участков и определить величину зазора, заполненного упругим наполнителем.

Применение цельнометаллических валков не позволяет достигнуть желаемого результата даже при использовании различных вариаций параметров инструмента, так как использование жестко связанных между собой деформирующих участков валков не обеспечивает необходимого перераспределения контактных напряжений и сил трения. Использование рабочих валков с большой протяженностью де" формирующих участков не позволяет достичь желаемого эффекта иэ-за близости условий деформирования в таких валках к условиям деформирования в цельнометаллических валках.

Наиболее благоприятные результаты достигнуты при использовании сборных валков. с шириной деформирующего участка 670-80 мм (L)=3 1), величиной зазора а 5-6 мм (отношение а! Р, О, 15)

Расчеты по формуле (1): оптимальная ширина деформирующего участка а 74-91.мм.

Предлагаемое изобретение может быть использовано в трубопрокатном производстве для получения листовой ., гофрированной заготовки для самокомпенсационных труб., используемых при строительстве магистральных трубопроводов.

За базовый объект принят четырехклетевой стан для производства гофрированной заготовки для спиральношовных самокомпенсационных труб.

Внедрение предлагаемого изобретения позволит получить экономический эффект более 50 000 руб ° в год.

1245367

Продолжение таблицы.

Показатели для валков

Параметры сборного цельнометаллического

Раэры- Раэры- Разрывы и вы и вы и

Иаксимальное утонение в областрещи- трещи- трещины в ны ны ти радиуса (место образования гофра), 7 зонах .Л иВ

86 71 31

79 61

Фиг. 2

Составитель В. Васильева

Редактор Л. Гратилло Техред О .Сопко Корректор 0 ° Луговая

Заказ 3941/5 Тираж 518 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий.

113035, москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, r. Ужгород, ул. Проектная, 4