Устройство для автоматического определения минимально необходимого съема металла при перешлифовке листопрокатного валка

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН (19) (11) А1 (51) 4 В 21 В 37/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А BTOPCHOMY СВИДЕТЕЛЬСТВУ

1 УВ

1 Д ("-"4

13

ЬИ ь АФ«

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3854028/22-02 (22) 12.02.85 (46) 23.07.86. Бюл. Р 27 (71) Всесоюзный научно-исследовательский и проектный институт систем автоматизации и управления и Всесоюзный заочный политехнический институт (72) А. А. Шаров, А. 3. Дрознин, P. Л ° Шаталов и Г, Г. Григорян (53) 621.771.23-415.016.3(088.8) (56) Рябов А. Д. Контроль больших размеров в машиностроении, Л.: Машиностроение, 1982, с. 198-199.

Авторское свидетельство СССР

N9 227601, кл. G 01 В 5/00, 1967. (54)(57) 1, УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО ОПРЕДЕЛЕНИЯ МИН1ИАЛЬ(10 НЕОБХОДИМОГО СЪЕМА МЕТАЛЛА ПРИ ПЕРЕШЛИФОВКЕ ЛИСТОПРОКАТНОГО .ВАЛКА, содержащее измерительную головку и регистрирующий прибор, о т л и ч а ю щ ее с я тем, что, с целью повышения точности определения минимально необходимого съема металла валков при их перешлифовке на конкретный тип профилировки и сокращения потребления валков на тонну проката за счет автоматизации определения износа поверхности валка, оно снабжено.инди-, каторным прибором контроля формы прокатных валков с тележкой на роликовых опорах и коромыслом, импульсным датчиком положения измерительной головки, усилителем, счетчиком импульсов, блоком задания распределения профиля по длине бочки валка, переключателем типов профилировок, первым и вторым преобразователями код — аналог, элементом сравнения, детектором, блоком запоминания максимального уровня входного сигнала, блоком умножения, преобразователем напряжение — частота, блоком определения полярности входного сигнала, формирователем импульсов, первым и вторым трехвходовыми логическими элементами И, реверсивным счетчиком импульсов, третьим преобразователем код-аналог и сумматором, причем измерительная головка закреплена на коромысле индикаторного прибора контроля формы прокатных валков и через усилитель соединена с первым входом элемента сравнения, выход импульсного датчика положения измерительной головки, соединенного с одним из опорных роликов индикаторноно прибора контроля формы прокатных валков, соединен с входом формирователя импульсов и входом счетчика импульсов, выходы которого соединены с первыми входами блока задания распределения профиля по длине бочки . валка, а через первый преобразователь код — аналог †с первым входом блока умножения, выходы переключателя типов профилировок соединены с втовторыми входами блока задания распределения профиля по длине бочки валка, выходы которого соединены с входами второго преобразователя zap— аналог, выход второго преобразователя код-аналог соединен с вторым входом элемента сравнения, выход элемента сравнения соединен с входом преобра-зователя напряжение-частота, входом блока определения полярности входного сигнала и через детектор со входом блока запоминания максимального уров-, ня входного сигнала, выход которого

1245370 соединен с вторым входом блока умножения, выход преобразователя напряжение-частота соединен с первыми входами первого и второго трехвходовых логических элементов И, а первый и второй выходы блока определения полярности входного сигнала соединены с вторыми входами соответственно первого и второго трехвходовых логических элементов И, с третьими входами которых соединены выход формирователя импульсов, выход первого и второго

Изобретение относится к прокатному .производству, а именно к измерению минимально необходимого съема металла листопрокатных валков при перешлифовках их на заданный профиль для последующей завалки в клети прокатного стана.

Целью изобретения является повышение точности определения минимально необходимого съема металла валков при их перешлифовке на конкретный тип профилировки и сокращение потребления валков на тонну проката за счет автоматизации определения износа поверхности валка °

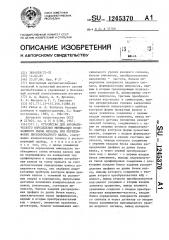

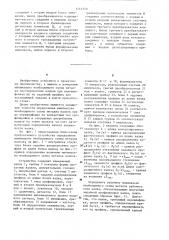

На фиг. 1 представлена блок-схема предлагаемого устройства определения минимально необходимого съема металла валков; на фиг, 2 — внутренняя структура блока задания распределения профиля по длине бочки валка; на фиг. 3— пример определения величины минимально необходимого съема металла валков.

Устройство содержит измеряемый валок 1 прибор 2 контроля формы прокатных валков, измерительную головку

3, импульсный датчик 4, счетчик 5 импульсов, блок 6 задания. распределения профиля по длине бочки валка, переключатель 7 типа профилировок, первый и второй преобразователи 8 и 9 код — аналог, усилитель 10, элемент

11 сравнения, детектор 12, блок 13 запоминания максимального уровня входного сигнала, блок 14 умножения, преобразователь 15 напряжение — частота, блок 16 определения полярности, первый и второй логические трехвходовые трехвходовых логических элементов И соединен соответственно с первым и вторым входами реверсивного счетчика импульсов, выход которого соединен с входом третьего преобразователя коданалог, выход третьего преобразователя код-аналог соединен с первым входом сумматора, второй вход которого соединен с выходом блока умножения, а выход сумматора соединен с входом регистрирующего прибора ° элементы И 17 и 18, формирователь

19 импульсов, реверсивный счетчик 20 импульсов, третий преобразователь 21 код — аналог, сумматор 22 и регист5 рирующий прибор 23. Блок 6 задания распределения профиля по длине бочки валка содержит группы 24 логических элементов И 25 и блоки 26 памяти, причем количество групп 24 соответст б вует выходам переключателя 7 типа профилировок, а количество элементов

И 25 каждой группы 24 соответствует выходам счетчика 5 импульсов.

На фиг. 3 введены следующие обо-

1- значения: L — длина контролируемого валка, hq (x) — кривая распределения фактического профиля по длине валка

1.; 81;(х) — кривая распределения за- °

1 данного профиля по длине валка L

»

>б и 8 (x} = b1 (х) — Ю (х) — кривая распределения отклонения заданного профиля. 8»;(х) от фактического Х р (х) По длине валка Ь» В (х) = ь Ь »,»»» = сопя.г. величина максимального отклонения . s Ю „„, заданного профиля hy(x) от фактического б (х) на всей длине контролируемого валка,, hy (x)« @, — кривая заданного профиля by (x)» смещенная на величину о „,„.

ЗО

Определить величину минимально необходимого съема металла рабочего слоя валка, обеспечивающую получение заданной профилировки валка, можно следующим образом (фиг. 3). Допустим, что валок, требующий перешлифовки, имеет профиль, определяемый кривой h (x)» а требуется перешлифовать еТо на профиль, определяемый кривой

124 5 17О )(x), Тогд», чтобы вычислить минимальную величину съема металла, Hpo6— ходимо сместить кривую (x) вниз на величину максимального отрицательного отклонения л5„,„„ заданного профиля (х) от фактического h (x), получив таким образом смещенную кривую заданного профиля Е1(х),,которая касае тся в одной или нескольких точках кривой hcp(x), но нигде ее не пересе- 10 кает. Если вся кривая 8ср(х) лежит выше кривой hg (х), то смещение равно

О (Б„„,„, = 0).

Тогда величина минимально необходимого съема металла при перешлифовке валка равна площади, ограниченной кривыми Ю (х),„,щ. и Юср(х), и определяется как разность площади, ограниченной осью X и кривой (х), смещенной на величину з3 „„ (81(x)„, .), и площади, ограниченной осью 1 и кривой hg(x). Но эта площадь, характеризующая минимальный съем металла рабочего слоя валка, эквивалентна площади, ограниченной кривой разности Х(х) между фактическим 8q(x) .и заданным Х (х) профилем валка и прямой Х (х) = ь „„„„= const.

Следовательно, чтобы вычислить указанную площадь,, необходимо к 30 площади, ограниченной осью Х и прямой E(x) =-ьЕ „„ = const, прибавить все площади, ограниченные положительными участками кривой д Х (х) и осью и из полученной суммы вычесть ,площадь, ограниченную отрицательными участками кривой д (х) и осью Х °

Устройство для измерения величины минимально необходимого съема металла валков при перешлифовках работает <0 следующим образом.

Прибор 2 контроля формы прокатных валков устанавливают в начало измеряемого валка 1, а затем с помощью переключателя 7 задают тип профилировки, на которую предполагают перешлифовать валок. При этом (фиг. 2) напряжение .логической единицы И 1, появляющееся на одном из выходов переключателя 7, подается на вторые входы тех логических элементов И 25, которые подключены к данному выходу . переключателя 7, подготавливая по. следние к работе. При этом прибор 2 вручную перемещают вдоль валка 1.

При этом сигнал с измерительной ronoàKH 3, пропорциональныи профилю контролируемого валка 1 через усилитепь 10 nocтупает на первый вход элемента ll сравнения.

Одновременно импульсные сигналы с импульсного датчика 4. поступают на вход счетчика 5 импульсов, на выходе которого появляется двоичный код координаты положения измерительной головки 3 относительно начала валка. Код положения измерительной головки 3 поступает на все группы 24 логических элементов И 25 блока 6 задания распределения профиля. Однако кодовый сигнал попадает на адресные входы лишь того блока 26 памяти, на группу 24 логических элементов И 25 которого от переключателя 7 подан разрешающий сигнал И 1. На выходе указанного блока памяти в соответствии с двоичным кодом координаты х положения измерительной головки 3, поступившем на его адресные входы, появляется кодовый сигнал требуемой величины профиля

hy(x) в сечении х, соответствующем положению измерительной головки 3 (в каждом блоке 26 памяти предварительно заложено и постоянно хранится в двоичном виде распределение профиля по сечениям валка для одного, определенного типа профилировки).

Таким образом, на выходе блока 6 памяти двоичный код требуемой величины профиля 8 (х) валка изменяется по мере перемещения вдоль него измерительной головки 3. Этот код преобразуется вторым преобразователем 9 .код — аналог в-аналоговый сигнал, который поступает на второй вход элемента ll сравнения, в результате чего

:на его выходе формируется сигнал, пропорциональный разнице aE(x) фактического 3ср(х) и требуемого (заданного) hy(х) профилей валка в том сечении, в котором в данный момент находится измерительная головка 3 (фиг. 3). Сигнал с выхода элемента

11 сравнения, пропорциональный разнице фактического и заданного Профилей в сечении через детектор 12, пропускающий только сигнал отрицательной полярности, поступает на вход блока

13 запоминания максимального уровня входногo сигнала, на выходе которого независимо от изменения уровня входного сигнала присутствует максималь ное значение Поступающего íà его вход с момента начала измерения сигнала от детектора 12.

I 245

hJ1oK 1 3 зс поминания максима «1ьно го уровня входного сигнала может битт выполнен из известных из области автоматизации элементах„

Сигнал с выхода блока 13 поступает на второй вход блока 14 умножения, на первый вход которого проходит аналоговый сигнал с выхода. первого преобразователя 8 код — аналог, пропорциональный координате У положения 10 измерительной головки 3 на валке 1.

Таким образом, на выходе блока !4 умножения присутствует сигнал, пропорциональный произведению координаты М положения измерительной головки 3 15 и максимального (для измеренного участка валка) значения величины (х) отклонения заданного профиля

Б (х) от фактического bcp(x). Сигнал

6 (х) с выхода элемента 11 сравнения одновременно с поступлением на детектор 12 поступает на вход преобразователя 15 напряжение-частота и на вход блока 16 определения полярности. Пре25 образователь 15 напряжение — частота пропорционально уровню напряжения входного сигнала изменяет частоту следования импульсов на своем выходе. Импульсы с выхода преобразовате.пя 15 поступают на первые входы пер3G вого и второго логических злементов

И 17 и 18. В зависимости от полярно—

4 сти сигнала аБ(х) блок 16 определения полярности выдает разрешаюшчй сигнал по одному (при положительном выходном сигнале — по первому, а при отрицательном — по второму) из своих выходов, который поступает на второй вход соответствующего ему логического элемента И 17 или 18, подготавливая таким образом этот элемент к ðàботе,. Однако импульсы с преобразователя 15 напряжение-частота пройдут через элемент И 17 или 18 лишь при наличии на его третьем входе сигнала логической единицы, который каждый раз вырабатывается формирователем

19 импульсов по фронту импульса, поступившего с импульсного датчика 4, Необходимость введения формирователя 19 импульсов заключается в следующем. Поскольку прибор 2 контроля формы прокатных валков перемешается по валку 1 вручную, то частота следования импульсов от датчика 4 нестабильна и зависит от скорости перемещения прибора 2 вдоль валка. Для того, чтобы определить величину съема

:1 70 Ь металпа на участке валка, который проходит измерительная головка 3 за период между появлениями на выходе датчика 4 двух последовательных импульсов, необходимо чтобы импульсы с преобразователя 15 напряжение-частота начинали поступать в счетчик 20 в момент появления очередного импульса с датчика 4, причем период их поступления был всегда постоянен (одинаков) и заканчивался перед появлением очередного импульса с датчика 4.

Поэтому длительность импульсов, поступающих с формирователя 19, не превышаеТ периода следования импульсов с импульсного датчика 4 при максимальной частоте вращения его вала во время перемещения прибора 2 контроля формы по измеряемому валку 1.

Таким образом, в зависимости от уровня сигнала отклонения h3 (х) заданного профиля от фактического за время, равное длительности импульса, сформированного формирователем 19 импульсов, через один из логических элементов И 17 или 18, который опредепяется и подготавливается сигналом с одного из выходов блока 16 определения полярности, на первый (вход суммирования) или второй (вход вычитания) вход реверсивного счетчика 20 импульсов поступает количество импульсов, пропорциональное величине л Г(х). Количество импульсов, поступивших через логический элемент И 17 на суммирующий вход сче.тчика 20, определяет площадь над осью х, ограниченную кривой ь5 (х) (фиг. 3), а количество импульсов, пос.тупивших через логический элемент

И !8 на вход вычитания счетчика 20 площадь под осью, ограниченную кривой ьЬ(х).

Следовательно,- двоичный код, присутствующий на выходе счетчика 20 в момент окончания измерения, т.е. после прохождения измерительной головкой

3 всей длины валка, представляет собой алгебраическую сумму площадей„ ограниченных всеми участками кривой ь1 (х, и осью l . Этот код преобразуется третьим преобразователем 21 код — аналог в аналоговый сигнал, который поступает на первый вход сумматора 22, на втором входе которого в момент окончания измерения присутствует сигнал, пропорциональный произведению расстояния, прошедшего

1245370!

Фиг.1

0m иип го дащ оку П измерительной головкой 3 (в данном

) случае длина валка), и максимальной величины отклонения заданного профиля от фактического p h „ . В результате этого, в конце процесса измерения на выходе сумматора 22 присутствует сигнал, пропорциональный величине минимально необходимого съема металла рабочего слоя валка, обеспечивающий получение заданной профилировки последнего. Этот сигнал регистрируется - регистрирующим прибором 23.

Использование предлагаемого устройства позволит подбирать из имеюO щегося на данный момент времени парка изношенных валков такие комплекты для перешлифовки на требуемые по технологии прокатки типы профилей для каждой конкретной клети стана, перешлифовка которых (комплектов валков) даст минимальный суммарный съем металла по валкам всех пере— валиваеМых клетей, а следовательно, позволит увеличить срок службы валков и тем самым сократить потребление новых до— рогостоящих прокатных вал ков.

1245370

Составитель И. Рыбьев

Редактор Л. Гратилло Техред Г.Гербер Корректор М. Максимишинец

Тираж 518 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Заказ 3942/6

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4