Способ изготовления изделий с законцовками

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (11) А1 (51) 4 В 21 С 23/20

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCHOMY СВИДЕТЕЛЬСТВУ

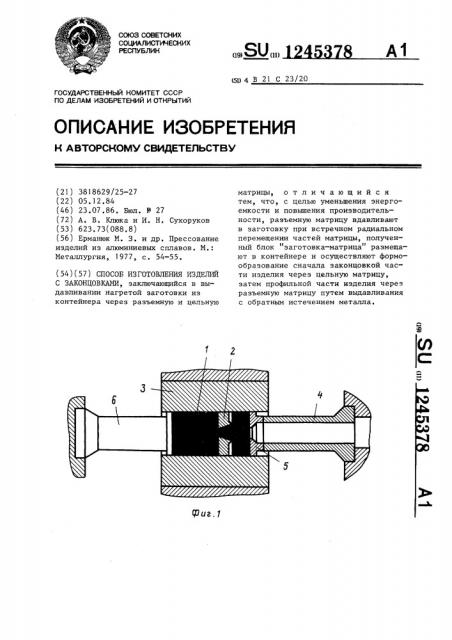

Диг.1

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3818629/25-27 (22) 05.12.84 (46) 23.07.86. Бюл. У 27 (72) А. В. Клюка и И. Н. Сухоруков (53) 623.73(088.8) (56) Ерманюк M. 3. и др. Прессование изделий из алюминиевых сплавов, M.:

Металлургия, 1977, с. 54-55. (54)(57) СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ

С ЗАКОНЦОВКАМИ, заключающийся в выдавливании нагретой заготовки из контейнера через разъемную и цельную матрицы, отличающийся тем, что, с целью уменьшения энергоемкости и повышения производительности, разъемную матрицу вдавливают в заготовку при встречном радиальном перемещении частей матрицы, полученный блок "заготовка-матрица" размещают в контейнере и осуществляют формообразование сначала законцовкой части изделия через цельную матрицу, затем профильной части изделия через разъемную матрицу путем выдавливания с обратным истечением металла.

1245378

Изобретение относится к области обработки металлов давлением и может быть использовано в машиностроительной и металлургической отраслях промышленности при изготовлении изделий с законцовками.

Целью изобретения является уменьшение энергоемкости и повышения производительности при выдавливании изделий с законцовками.

45

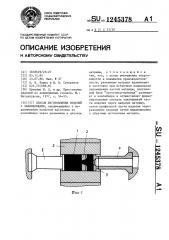

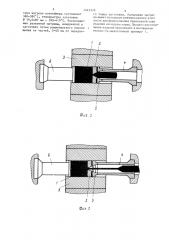

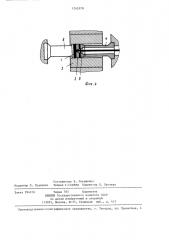

На фиг. 1 приведена схема изготовления изделий с законцовкой, положение инструмента перед началом прессования; на фиг, 2 — схема об-!

5 ратного прессования законцовочнои части изделия; на фиг. 3 — то же, основной части изделия; на фиг. 4— конечное положение инструмента.

После нагрева заготовки в нее

20 вдавливают разъемную матрицу 2 при встречном радиальном перемещении ее частей.

В контейнер 3 гидравлического пресса (фиг. 1) подают нагретую до

25 температуры прессования заготовку 1 с внедренной в нее разъемной матрицей 2. Место внедрения разъемной матрицы в заготовку выбирают исходя из соотношения объемов основной и законцовочной части изделия.

Контейнер 3 надвигают на уцлиненный матрицедержатель 4 с закрепленной на нем цельной матрицей 5 до захода рабочего пояска последней в канал контейнера. С противоположной 3S с ороны в контейнер 3 вводят прессштемпель 6, который осуществляет силовое воздействие на заготовку в результате чего происходит распресссвка заготовки 1 в контейнере 3.

Ходом пресс-штемпеля 6 при свободно подвижном ходе контейнера 3, движущемся совместно с пресс-штемпелем 6, за один ход осуществляют выдавлива— ние с обратным истечением металла формообразования законцовочной (фиг. 2) и основной (фиг. 4) частей изделия при отсутствии технологического трения на поверхности контакта заготовки 1 и контейнера 3 до образо- 5О вания пресс-остатка заданной величины, При этом по окончании прессования законцовочной части (фиг. 2) в начале прессования основной части изделия (фиг. 3) отделяют облой при помощи кольцевой режущей кромки разъемной матрицы. После этого контейнер 3 смещают до упора в сторону удлиненного матрицедержателя 4 и удаляют прессостаток, разъемную матрицу и промежуточный облой.

Пример 1. На прессе усилием

2,0 MH из контейнера диаметром 40 мм прессуют прутки из алюминиевого сплава Д16 с законцовкой, круглой в поперечном сечении. Вытяжка при прессовании законцовки составляет 5, при прессовании основной части — 20. Температура нагрева контейнера 380 С, температура нагрева заготовки размерами 9 39,„6х80 мм перед прессованием

410 С. Расположение разъемной матрицы 10:30 мм от переднего торца заготовки, При прессовании используют внедренную в заготовку 1 разъемную матрицу 2, которая со стороны заднего торца имеет коническую полость (соответственно искомой форме переходной зоны изделия) и снабжена кольцевой режущей кромкой, форма которой соответствует поперечному сечению законцовочной части изделия.

Заготовку 1 с внедренной в нее разъемной матрицей 2 подают в контейнер 3. Матрицедержателем 4 вводят в контейнер 3 цельную матрицу 5. С противоположной стороны в контейнер

3 вводят пресс-штемпель 6, осуществляют распрессовку и начинают формообразование с обратным истечением металла законцовочной части изделия с вытяжкой 5. После того, как предназначенный для формообразования законцовки объем металла выдавливается через матрицу 5, а в полости разъемной матрицы 6 формируется переходная зона изделия, кольцевая режущая кромка разъемной матрицы отсекает промежуточный облой, разъемная матрица 2 смыкается с цельной 5 и начинается прессование основной части изделия прутка с заданной вытяжкой, до получения прес"-остатка высотой 5-10 мм, После этого процесс прессования останавливают, матрицы и гресс-остаток выводят из контейнера, отцеляют готовое изделие.

Пример 2. На прессе усилием 2,0 N1H из контейнера диаметром

40 мм прессуют профили с квадратным и круглым сечением из сплава Д1, с законцовками квадратного и круглого сечения коэффициент вытяжки основной части изделия составляет 15-30, законцовочный части — 5-10. Темпера1245378 тура нагрева контейнера составляет

360-380 С, температура заготовок

9 39,6х80 мм — 390-410 С. Расположение разъемной матрицы, внедренной в заготовку путем рационального перемещения ее частей, 5-40 мм от переднего торца заготовки Разъемная матрица имеет кольцевую режущую кромку и полость для формирования переходной зоны изделия на заднем торце. Процесс изготовления изделия производят в последовательно ти, аналогичной примеру 1 .

1245378

Составитель В. Лукашенко

Редактор Л. Гратилло Техред Г. Гербер Корректор О. Луговая

Заказ 3942/6

Тираж 783 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д, 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4