Способ регенерации огнеупорных материалов из отходов форм, используемых в производстве литья по выплавляемым моделям и установка для их регенерации

Иллюстрации

Показать всеРеферат

I, Спойоб регенерации огнеупорных материалов из отходов форм, используемых в производстве литья по выплавляемым моделям, включающий дробление отходов огнеупорных материалов , последовательную химическую обработку их гидроокисью щелочного металла и кислотой, промывку после каждой химической обработки, сушку и рассеивание, отличающийс я тем, что, с-целью исключения потери мелкодисперсных фракций порошков огнеупорных материалов и экономии «химических реагентов и воды, отходы огнеупо1)ных материалов после обработки их гидроокисью щелочното металла и кислотой подают в виде щелоч- .ной, а .затем кислой суспензии на вакуумную фильтрацию с возвратом щелочного и кислого фильтрата на повторное. Использование при химической обработке , затем-подвергают полученную суспензию предварительной и окончательной промывке водой при непрерывном перемещении ее в процессе фильтрации и промывки в горизонтальном на-, правлении и при подаче воды сверху, при этом окончательную промывку проводят чистой водой, а предварительную - водой, полученной после использования ее для окончательной промывки . 2. Установка для регенерации огнеупорных материалов из отходов форм, используемых в производстве литья по выплавляемым моделям,, содержащая реактор для химической обработки измельченных отходов и трубопровод для подачи рабочей среды в реактор, о тличающаяся тем, что, с целью повышения производительности труда, создания непрерывного техно- .логического процесса и экономии химических реагентов и воды, она снабжена расположенными в технологической последовательности и соединенными друг с другом транспортными средствами , бункером для загрузки отходов литейных форм, комбинированной дробилкой , бункером для загрузки размолотых отходов литейных форм, дополнительными реакторами для их обработки щелочью и реактором для последующей кислотной нейтрализации, мерными тарами для приема и передачи размолотых отходов в реакторы для щелочной обработки двумя ленточными .ракуумфильтрами для отделения фильтратов из щелочной и кислотной суспензий с трубопроводами для псщачи на вакуумфильтры чистой воды, и соединенными с помощью напорных трубопроводов и насосов с соответствующими реакторами электросушилкой непрерывного деист- . а СО

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (11) (1) 4 В 22 С 5/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А ВТОРСНОМ,Ф СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3795340/22-02 (22) 28.09.84 (46) 23.07.86. Бюл. ¹ 27 (72) Г.Б.Есаков, Н.Г.Чарнецкий, М.В.Никольская и Г,Г.Деркач (53) 621.742.55:661.683/684:

:621.74.045(088.8) (56) Авторское свиДетельство СССР № 389877, кл. В 22 С 5/00, 197 1, Авторское свидетельство СССР

¹ 725781, кл. В 22 С 5/00, 1977. (54) СПОСОБ РЕГЕНЕРАЦИИ ОГНЕУПОРНЪЖ

МАТЕРИАЛОВ ИЗ ОТХОДОВ ФОРМ, ИСПОЛЬЗУЕМЫХ В ПРОИЗВОДСТВЕ ЛИТЬЯ.ПО BbIПЛАВЛЯЕМЫМ МОДЕЛЯМ, И УСТАНОВКА ДЛЯ

ИХ РЕГЕНЕРАЦИИ (57) i. Способ регенерацйи огнеупорных материалов из отходов форм, используемых в производстве литья по выплавляемым моделям, включающий дробление отходов огнеупорных материалов, последовательную химическую обработку их гидроокисью щелочного металла и кислотой, промывку после каждой химической обработки, сушку и рассеивание, о т л и ч а ю щ и йс я тем, что, с целью исключения потери мелкодисперсных фракций порошков огнеупорных материалоВ и экономии имических реагентов и воды, отходы огнеупорных материалов после обработки их гидроокисью .щелочного металла и кислотой подают в виде щелочной, а затем кислой суспензии на вакуумную фильтрацию с возвратом щелочного и кислого фильтрата на повторI ное. использование при химической обработке, затем"подвергают nîëó÷åííóþ суспензию предварительной и окончательной промывке водой при непрерывном перемещении ее в процессе фильтрации и промывки в горизонтальном на-, правлении и при подаче воды сверху, при этом окончательную промывку проводят чистой водой, а предварительную — водой, полученной после использования ее для окончательной промывки, 2. Установка для регенерации огнеупорных материалов из отходов форм, используемых в производстве литья по выплавляемым моделям, содержащая реактор для химической обработки измельченных отходов и трубопровод для подачи рабочей среды в реактор о т- д

1 личающаяся тем, что, с целью повышения производительности труда, создания непрерывного технологического процесса и .экономии хими- С ческих реагентов и воды, она снабже на расположенными в технологической ф последовательности и соединенными друг с другом транспортными средствами, бункером для загрузки отходов литейных форм, комбинированной дробщчкой, бункером для загрузки размолотых отходов литейных форм, дополнительными реакторами для их обработки щелочью и реактором для последующей кислотной нейтрализации, мерными тарами для приема и передачи размолотых отходов в реакторы для щелочной обработки двумя ленточными вакуумфильтрами для отделения фильтратов из щелочной и кислотной суспензий с трубопроводами для подачи на вакуумфильтры чистой воды, и соединенными с помощью напорных трубопроводов и насосов с соответствующими реакторами электросушилкой непрерывного дейст t245395 вия, расположенной у выхода ленточного вакуум-фильтра для кислотной суспензии, и грохотом, при этом под вакуум-фильтрами установлены ресиверы с напорными трубопроводами для возврата щелочного и кислотного фильтратов в соответствующие реакторы и для возврата воды на вакуум-фильтры для первичной промывки суспензий. рат 12, ленточный вакуум-фильтр 13 для щелочной суспензии, ресивер 14 для щелочного фильтрата, напорный трубопровод с насосом 15 для подачи

5 щелочного фильтрата в реакторы 10, ресивер 16 для воды, использованной для прецварительной промывки щелочной суспензии, напорный трубопровод . с насосом 17 для удаления отработанной воды, ресивер 18 для воды, использованной для окончательной промывки, напорный трубопровод с насосом

19 для повторного использования воды после окончательной промывки, течку 20 для подачи регенерированного порошка в реактор 21 для кислотной нейтрализации, напорный трубопровод с насосом 22 для подачи кислотной суспензии в напорный аппарат

23, ленточный вакуум-фильтр 24 для кислой суспензии, ресивер 25 для кислого фильтрата, напорный трубопровод с насосом 26 для возврата кислого фильтрата в реактор 21, ресивер

27 для воды, использованной для промывки, напорный трубопровод с насосом 28 для промывной воды, течку 29 для подачи огнеупорных порошков в сушилку 30, бункер 31 для приема су10 xoro порошка, пневмотранспортное средство .32, рукавный фильтр 33, бункер 34 и грохот 35. В месте выгрузки порошка с верхней ленты ленточных вакуум-фильтров 13 и 24 устаHoBJIEHb) устройства 36 для подачи сжатого воздуха снизу и ножи 37, взаимодействующие с лентой, Установка работает следующим образом.

Отходы керамических форм из бункера 1 электровибрационным питателем

Изобретение относится к литейному производству и может быть использовано в черной и цветной металлур.— гии для регенерации огнеупорных материалов из отходов керамических форм и стержней, используемых в производстве литья по выплавляемым моделям.

Цель изобретения — исключение нотери мелкодисперсных фракций огнеупорных материалов, экономия химических реагентов и воды, повышение производительности труда, создание непрерывного технологического процесса, а также более полное отделение влажного порошка от лент вакуумфильтров.

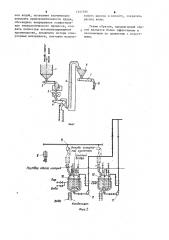

На фиг. 1-5 изображена установка для регенерации, реализующая предлагаемый способ.

Установка представляет собой автоматическую линию непрерывной обработки отходов керамических форм и стержней, используемых в производтве литья по выплавляемым моделям.

Установка содержит бункер 1 для загрузки отходов керамических форм, электровибрационный питатель 2, комбинированную дробилку 3, ленточный конвейер 4 с электромагнитным сепаратором для отделения металлических включений, элеватор 5, бункер 6 для загрузки порошков огнеупорных материалов, электровибрационный питатель

7, мерную тару 8 с подвесным путем

9 для ее перемещения, реакторы 10 для обработки порошков огнеупорных материалов щелочью, напорные трубопроводы с насосами 11 для подачи щелочной суспензии в напорный àïïà3. Установка по п,2, о т л и ч а— ю щ а я с я тем, что, с целью более полного отделения зерен огнеупорных окислов от лент вакуум-фильтров, она снабжена устройствами для подачи сжатого воздуха снизу на ленты вакуум-фильтров и ножами, взаимодействующими с поверхностью лент вакуумфильтров.

1 245 395

20

2 непрерывно подаются в комбинированную дробилку 3. Измельченные до частиц размером не более 2 мм отходы подаются ленточным конвейером 4 с электромагнитным сепаратором, от— деляющим металлические включения, в элеватор 5 и затем в бункер 6. Из бункера 6 с помощью электровибраци- онного питателя 7 измельченные отходы насыпаются в мерную тару 8, которая по подвесному пути 9 перемещается к загрузочному устройству реакторов 10. В реакторы 10 залива— ется 302-ный раствор едкого натрия (из расчета соотношения твердой фазы к жидкой 1:5), включается подача пара в рубашку реакторов и ведется процесс разварки керамики при 110120 С в течение 2 ч с одновременной циркуляцией суспензии с помощью насоса 11, а также перемешиванием мешалкой и сжатым воздухом. В реактор

10 вместо измельченных керамических форм может загружаться мерной тарой

8 огнеупорная суспензия, используемая для образования оболочки керамических форм. Во время процесса разварки из керамической крошки выделяются зерна огнеупорных окислов, а покрывающая их оболочка двуокиси кремния переходит в растворимое состояние. Затем суспензия охлаждается до

25-30 С путем подачи в рубашку реакторов вместо пара холодной воды. Готовая щелочная суспензия насосами 11 подается в напорный аппарат 12, где суспензия не оседает благодаря подаче в аппарат сжатого воздуха, а непрерывным потоком поступает на ленточный вакуум †филь 13. Цикл работы одного реактора 10 составляет

6-7 ч. Использование в установке нескольких реакторов 10 со сдвинутым циклом работы обеспечивает непрерывную загрузку вакуум-фильтра 13. На вакуум-фильтре 13, представляющем со45 бой непрерывно движущуюся ленту с вакуумными зонами под ней, производится непрерывное отделение огнеупорных материалов от щелочного фильтрата, двукратная промывка, причем для предварительной промывки используется вода после окончательной промывки, а для окончательной — чистая вода, отдувка огнеупорных материалов от ленты сжатым воздухом, подаваемым устройством 36, отделение их ножами

37 и сброс по течке 20 в реактор 21.

Щелочной фильтрат через ресивер

14 насосом 15 подается по трубопроводу в реакторы 10 на повторное использование. Вода после окончательной промывки через ресивер 18 насосом 19 подается на предварительную промывку, а затем через ресивер 16 насосом

17 направляется на очистные сооружения.

В реактор 21 подается 1-57-ный раствор соляной кислоты (в соотношении твердой фазы к жидкой 1:5), и едкий натрий, находящийся на поверхности огнеупорных материалов, нейтрализуется с образованием растворимой соли хлористого натрия. Перемешиваиие кислой суспензии в реакторе 21 осуществляется с помощью мешалки, а также сжатым воздухом, подаваемым в опущенную на дно реактора трубу.

Кислая суспензия насосом 22 по трубопроводу непрерывно подается через напорный аппарат 23 на ленточный вакуум-фильтр 24, на котором происходит непрерывное отделение огнеупорных порошков от кислого фильтрата с помощью вакуума, промывка их водой, отдувка от ленты сжатым воздухом устройством 36, отделение от ленты ножом 37 и сброс по течке 29 в не прерывнодействующую электросушилку

30. Кислый фильтрат через ресивер

25 насосом 26 подается на повторное использование в реактор 21, промывная вода — на очистные сооружения.

Высушенные огнеупорные материалы из сушилки 30 через бункер 31 пневмотранспортным средством 32 подаются в рукавный фильтр 33,.затем в бункер

34 и рассеиваются по фракциям в грохоте 35.

Управление работой оборудования и запорной аппаратурой на трубопроводах производится автоматически с дистанционного пульта управления. В установку также входит система блокировки, срабатывающая при внезапной остановке какого-либо агрегата или другой аварийной ситуации.

Предлагаемые способ и установка для его реализации благодаря раздельной химической обработке щелоч1 ным и кислотным растворами, а также благодаря использованию в установке ленточных вакуум-фильтров, на которых осуществляется отделение щелочного и кислотного фильтратов и промывка суспензии огнеупорных материаS лов водой, позволяют значительно повысить производительность труда, обеспечить непрерывное осуществление технологического процесса, создать полностью автоматизированное производство, исключить потери огнеупорных материалов, повторно исполь-1245395 d зовать мелочь и кислоту, сократить расход воды, 3

РасЯ8ор

Канденсагп

Фиг. 2

1)y

Таким образом, предлагаемый способ является более эффективным и экономичным по сравнению с известными.

Cwameiu Ьзфк

Ва

Отстойник фиг. 3

Вакуум

Фиг.

l245395

Составитель В.Тарасов

Техред В.Кадар Корректор Е.Сирохман

Редактор С.Пекарь

Заказ 3944/7 Тираж 757, Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д„ 4/5

Производственно-полиграфическое предприятие, r. Ужгород, ул. Проектная, 4