Устройство для сушки и раздувки доменной печи

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (!9) (!1) 459 А1 (5!) 4 С 21 В 7/00

/

ОПИСАНИЕ ИЗОБРЕТЕНИЯ,,13;., È

К ABTOPCHOMY СВИДЕТЕЛЬСТВУ БИРНС Б ...4

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3473419/22-02 (22) 20.07.82 (46) 23.07,86.Бюл. № 27 (71) Институт черной металлургии 72) М.Д.Жембус, В.Д.Гладуш, Л.Г.Кравченко, Е.Е.Гаврилов, О.И.Де- мин, И. И.Дышлевич, А.П.Монаршук и А.П.Огурцов (53) 669. 162 (088. 8) (56) Жеребин Б.Н.Практика ведения доменной печи. -М.:Металлургия, 1980.

Кудояров M.С. и др. Задувка доменных печей после капитального ремонта — Металлург, 1968, ¹ 10, с.10-11 (54) (57)УСТРОЙСТВО ДЛЯ СУШКИ И РА3ДУВКИ ДОМЕННОЙ ПЕЧИ, содержащее фурмы, установленные в футерованном кожухе доменной печи, распределитель подачи дутья, соединенный с фурмами подводящими трубопроводами, о тличающее ся тем, что, с целью снижения расхода кокса и интенсификации раздувки доменной печи, распределитель выполнен в виде перфорированного плоского металлического короба, установленного на лещади, при этом суммарные площади перфораций, размещенных на каждом равновеликом кольцевом участке короба, равны или находятся в обратно пропорциональной зависимости от центра к периферии, а суммарная площадь перфораций короба равна суммарной площади поперечного сечения фурм, соединенных с коробом.

1245589

Изобретение относится к черной металлургии, а именно к устройствам сушки и раздувки шахтных (доменных) печей.

Цель изобретения — снижение расхода кокса и интенсификация раз— дувки доменной печи путем равномерного распределения дутья по всему поперечному сечению горна, которое осуществляется устройством плоского перфорированного механического короба, установленного на лещади.

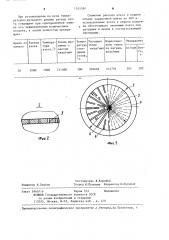

На фиг, 1 показано устройство для сушки и раздувки доменной печи; на фиг.2 — узел 1 на фиг.1 (выносной элемент перфорации металлического короба)-; на фиг.З вЂ” устройство, план.

Устройство содержит фурмы 1, установленные в футерованном кожухе 2 доменной печи, с перфорированным 3 распределителем 4 подачи дутья, установленным на лещади 5, полость которого соединена с соплами фурм подводящими трубопроводами 6.

Устройство работает следующим образом (фиг.1 и 2), На рабочей поверхности лещади 5

I установлен перфорированный металлический короб 4, полость которого соединена с соплами фурм 1 и подводящими трубопроводами 6. После завершения строительно-монтажных работ, испытаний и опробования доменной печи, воздухонагревателей и газового хозяйства в печь подается нагретый азот

Горн печи заполняют коксом, а осталь— ное пространство печи — задувочной шихтой с количеством руды в ней, равным 1,1-1,8 т/т кокса. Подачу горячего инертного газа начинают одновременно с началом ввода задувочной шихты, т.е. тогда, когда горн печи полностью заполнен коксом.

Сушку и раэдувку печи проводят одновременно, пропуская через предлагаемое устройство в печь нагретый азот. Азот нагревает загружаемые в печь шихтовые материалы и сушит кладку печи. Нагрев идет постоянно без тепловых ударов. Слой кокса, загруженный в горн, служит в данном случае инертной насадкой, своеобразным колосником, способствуя дополнительному распределению нагретого азота по всему сечению доменной печи с заданной плотностью потоков по поперечному сечению.

Если азота мало и нет возможности подать его в печь больше 0,3 м /м

1 печи в мин, необходима установка металлического короба с равными суммарными площадями перфораций, размещенных на каждом равновеликом кольцевом участке металлического короба, т.е. при равных размерах отверстий— равномерно по верхней поверхности короба. В этом случае кокс, загруженный в горн, прогревается равномерно, а затем потоки горячего азота отклоняются к периферии и, в первую очередь, прогревают именно те надфурменные зоны шихты, где начинается горение кокса при добавке к дутью воздуха, формирование жидкого шлака и чугуна, чем способствуют более раннему началу процесса плавки и обеспечивают прогрев горна жидкими продуктами плавки.

Гсли есть возможность обеспечить доменную печь азотом в количестве

1,5-2,0 м /мз печи в мин, то устанавливают такой металлический короб, чтоб суммарные площади перфораций, размещенных на каждом равновеликом кольцевом участке короба, были выполнены в обратно пропорциональной зависимости от центра его до периферии, В этом случае поток нагретого азота распределяется равномерно по всему сечению не только в горне, но и выше.

Отклонение потока к периферии начи-. нается значительно выше и прогреваются не только надфурменные зоны, но и центральные. Тем самым увеличивается размер зон, в которых начинается шлако- и чугунообразование, уменьшается зона когезии, создаются условия для интенсификации раэдувки.

Суммарная площадь перфораций металлического короба выполнена равной суммарной площади поперечного сечения фурм для обеспечения минимального сопротивления на тракту: фурмы— подводящие трубопроводы — металли— ческий короб. При установке предлагаемого устройства происходит дробление потоков дутья, размер эоны разрыхления по оси потока уменьша- . е тся .

Подача нагретого азота в период загрузки первого объема эадувочной шихты позволяет сократить расход кокса, тепло которого необходимо дпя испарения влаги шихты, футеровки печи и их прогрева.

1245

3 с

Количество тепла, израсходованное азотом в печи на нагрев шихты и кладки в процессе загрузки задувочной шихты, определяется как разность между количеством тепла, пос-. тупившего в печь с азотом и унесенного отходящими газами:

1 И «4 .Г" где 4, — количество тепла, израсходованное азотом в печи на кубический метр полезного объема (ккал/м );

4 „ - количество тепла, внесенное азотом на кубический метр полезного объема печи (ккал/м )! — количество тепла, уносимое отходящими газами (ккал/м ).

Азот в печь подается при 1000о

l 450 С. Температура отходящих газов 20 д

300-600 С. Загрузка в печь задувочной шихты производится в течение

20 ч. Таким образом, в процессе загрузки первого объема задувочной шихты в печь вносят дополнительное ко- 25 о личество тепла: при 1000 С, темпеи ратуре отходящих газов 300 С и расходе 0,3 м /м полезного объема пеэ чи 83628 ккал/м .

Указанное количество тепла соответствует 41 кг/кг кокса на 1 м полезного объема печи. Дополнительное количество тепла, вносимого в о печь при 1450 С, температуре отходящих газов 600 С и расходе газа

20 м /м объема печи в минуту, 3

733680 ккал/м1. Указанное количество тепла соответствует 360 кг/кг кокса на 1 м полезного объема печи.

Э

Анализ состава материалов задувоч-40 ных шихт современных доменных печей позволяет заключить, что расход кок-. са на кубический метр полезного объема печи в первом объеме задувочной шихты составляет 383-495 кг/м, а 45 рудная нагрузка не превышает

l 05 т/т кокса.

Таким образом, тепло, израсходованное азотом на прогрев шихты и кладки печи при указанных параметрах, позволяет снизить расход кокса в первом объеме задувочной шихты на

10 — 73 или увеличить на соответствующую величину рудную нагрузку, т.е. до 1,10-1 80 т/т кокса.

Уменьшение рудной нагрузки в первом объеме задувочной шихты менее

1,10 т/т кокса и соответствующее уве589 личение расхода кокса при дополнительном поступлении в печь физического тепла с азотом неизбежно приводит к горячему ходу печи при раздувке, нарушению равномерности схода шихты и низким темпам процесса.

Увеличение рудной нагрузки в задувочной шихте более 1,8 т/т кокса по предлагаемому способу не представляется возможным ввиду ограниченного теплового потенциала азота, что связано с предельными значениями расхоь да газа — 2,0 м /м полезного объема печи и температуры его нагрева

1450 С.

Нагрев азота выше 1450 С приводит к размягчению и расплавлению железорудных материалов и возникновению эндотермической реакции прямого восстановления между размягченными и расплавленными железорудными материалами и углеродом кокса:

Fe0+C=Fe+C0- — 3260 ккал/кгс.

Пример. В условиях раздувки после капитального ремонта 1 разряда доменной печи объемом 1719 м предлагаемый способ реализуют следующим образом.

После окончания ремонта на лещади печи устанавливают перфорированный металлический короб, полость которого соединена с .соплами фурм и подводящими трубопроводами. Затем в фурменную зону печи подают азот в количестве 1,3 объема печи в минуту (2200 мэ/мин) и предварительно нагретого в кауперах до 1000 С. Одновременно с подачей азота в печь загружают первый объем задувочной шихты.

Количество тепла, израсходованное в печи на прогрев шихты и шахты, определяют как разность между теплом, поступившим в печь с азотом, и теплом, унесенным отходящими газами (см. таблицу) .

При задувке печи по обычной технологии количество кокса в первом объеме задувочной шихты составляет

640 т, а его расход на 1 т чугуна

2,1 т/т.

Экономия 293 т кокса в первом объеме в задувочной шихте (463) обеспечивает снижение расхода кокса до

1,112 т/т чугуна и увеличение рудной нагрузки до 1,8 т/т кокса.

После достижения заданного уровня засыпи (2,5 и) в поток азота подают дутье в количестве 600 мЗ/мин.

1245589

При установлении на печи температурно-дутьевого режима расход азота сокращают при одновременной замене его эквивалентным количеством

Уносимое

Израсходовано тепла

Тепло, вно симое с

Эквивалент

Время от Расход начала азота емпеемпераура

0 зота, С тепло ккал/мин ратура отхокг/мин Всеазотом ккал/мин на нагрев, ккал/мин дящих го, газов, С

300 326646 414754

20 2000 1000 741400

203 293

Составитель В.Коробов

Техред И.Попович Корректор О.Луговая

Редактор И.Дербак

Заказ 3960/16 Тираж 552

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Подписно е

Производственно-полиграфическое предприятие,г.Ужгород,ул.Проектная, воздуха, а затем полностью прекращают.

Снижение расхода кокса в первом объеме задувочной шихты на 467 и использование азота в период раздувки обеспечивает экономию кокса при раздувке в целом в соответствующей пропорции.