Устройство для автоматической дозировки жидкого металла

Иллюстрации

Показать всеРеферат

№ 124599

Класс 31с, 26о1

СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

А. Л Заяц, К. Г. Ковви, М. И. Арзамасов, Л. А, Безгачев, Н. Н. Белоусов, 3. Г. Медников и К. М. Овсянников

УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ ДОЗИРОВКИ

ЖИДКОГО МЕТАЛЛА

Заявлено 15 июня 1959 г. за М 631020/25 в Комитет по делам изобретений и открытий при Совете Министров СССР

Опубликовано в «Бюллетене изобретений» _#_e 23 за )959 г.

Известные устройства для автоматической дозировки жидкого металла в камеру сжатия машины для литья под давлением с горизонтальной камерой сжатия и применением вакуума не нашли широкого применения вследствие ненадежности или сложности конструкции.

Описываемое устройство использует вакуум не только для удаления воздуха из полости пресс-формы, но также и для подачи мерной порции жидкого металла в камеру сжатия машины, а прессующий шток машины снабжен копиром и взаимодействует с рычагом, имеющим призму и связанным с осью, воздействующей на дроссель, изменяющий степень разрежения и величину засоса металла в пресс-форму. Устройство дает возможность стабилизировать дозировку жидкого металла путем корректирования после каждой запрессовки по величине прессостатка.

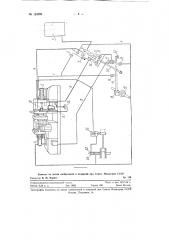

На чертеже изображена принципиальная схема описываемого устройства.

В запирающем цилиндре 1, предназначенном для закрытия половинок пресс-форм, до момента их закрытия давление масла незначительно.

Вследствие этого сервоцилиндр 2 не может преодолеть сопротивление сервоцилиндра 3, находящегося на более длинном плече рычага 4 и под тем же незначительным давлением масла, но подаваемого от прессующего цилиндра 5. Как только половинки пресс-формы будучи закрыты и в сети Ь и в запирающем цилиндре 1 давление масла возрастет до максимального, сервоцилиндр 2 преодолеет сопротивление сервоцилиндра 3, клапан б откроется и подключит вакуум-аккумулятор 7 к пресс-форме 8 по трубопроводу А и к электропечи 9 по трубопроводу Б.

Вслед"твие того, что подключение вакуум-аккумулятора 7 к электропечи 9 происходит не непосредственно, а через параллельно включенные дроссель 10 и корректировочный дроссель 11, в трубопровод Б вводится сопротивление, обуславливающее разную степень разрежения в трубопроводах А и Б. Расплавленный и подогреваемый до заданной тем№ 124599 пературы металла из электропечи 9 по металлопроводу 12 пост пает в камеру сжатия, герметизированную вместе с пресс-формой 8. Подача металла в камеру сжатия производится до тех пор, пока в пресс-форме 8 не будет достигнуто заданное для получения плотного литья разрежение.

После этого пусковое вакуумное реле 18, заранее отрегулированное на заданное разрежение, включает на преосование прессующий цилиндр 5, который вместе с запрессовкой жидкого металла в пресс-форму 8 осуществляет также и перекрытие заливочного отверстия.

Вначале прессующего хода давление масла в прассующем цилиндре

5 незначительно, но к моменту перекрытия заливочного отверстия и к началу запрессовки жидкого металла в пресс-форму 8 оно возрастает.

Возросшее давление, передаваемое по ветви Г к сервоцилиндру 8, дает возможность ему преодолеть сопротивление сервоцилиндра 2, закрыть клапан б. отключить вакуум-аккумулятор 7 от камеры сжатия и электропечи 9 и прекратить подачу в нее металла. По истечении заданного времени выдержки отливки в пресс-форме 8 срабатывает реле времени, и запирающий цилиндр 1 производит открытие половинок пресс-формы и выталкивание отливки из подвижной.половины. После этого цикл повторяется. Автоматический контроль и корректирование засасываемой в камеру сжатия порции металла по величине прессостатка осуществляется корректирующим дросселем 11.

К моменту начала запрессовки жидкого металла в пресс-форму 8 рычаг 14 находится в поднятом состоянии вследствие того, что из-за малого давления масла в трубопроводе Г сервоцилиндры 15 и lб не в состоянии преодолеть сопротивление буфера 17, питаемого постоянным высоким давлением от машины IIQ трубопроводу Д. По окончании запрессовки давление масла в трубопроводе Г возрастает до максимального, вследствие чего сервоцилиндры 15 и lб преодолевают совместно сопротивление буфера 17. Конусная призма 18, помещенная на конце рычага

14, прижимается к кольцевому копиру 19, посаженному на прессующем

-В а л у

В случае получения пресс-остатка большего или меньшего размера против номинальной величины призма 18 под давлением сервоцилиндров

15 и 1б наползает на смещенный от нормального положения кольцевой копир 19 и передвигает влево или вправо рычаг 14, который тянет за собою ось 20. Ось 20, зажатая в это время гидравлическим зажимом 21, воздействует на корректирующий дроссель Il, вследствие чего изменяется сопротивление в ветви Б, а следовательно, изменяется и степень разрежения в электропечи 9, что приводит к изменению количества засасываемого металла.

В момент,раскрытия половинок пресс-формы 8 давление в левой части прессующего цилиндра 5 резко понижается (масло уходит на слив), что приводит к уменьшению сопротивления сервоцилиндра 15, и буфер 17 поднимает рычаг 14 вверх, освобождая прессующий шток, ко-. торый проходит вперед и выбрасывает прессостаток из камеры сжатия.

Одновременно с этим буфер 17 отключает гидравлический зажим 21, который o,"âîáoæäàåò ось 20, что позволяет нульвосстановителю 22 возвратить рычаг 14 в исходное положение.

Подаваемое количество металла в камеру сжатия зависит не только от разности разрежений в камере сжатия и в электропечи 9, но также и от диаметра входного сечения металлопровода 12. Поэтому в описываемом устройстве предусмотрен калибровочный механизм, прочищающий входное отверстие металлопровода 12, представляющий собой дифференциальный сервоцилиндр 28, расположенный над камерой сжатия против заливочного отверстия и соединенный верхней полостью с передней полостью прессующего цилиндра 5, а нижней полостью — с задней полостью запирающего цилиндра 1. Шток 24 сервоцилиндра 23 является, калибром.

¹ 124599

Когда прессующий шток машины будет в крайнем правом положении и в передней полости прессующего цилиндра о разовьется максимальное давление, шток 24 сервоцилиндра 28 опустится вниз, пройдет через входное отверстие металлопровода 12 и прочистит его.

С закрытием npec"=ôîðìû давление, возникшее в запираемом цилиндре 1, поднимет шток 24 сервоцилиндра 28,до начала движения прессующего штока машины.

Для исключения возможности преждевременного срабатывания сервоцилиндра 28 за 2 — 3 л м до остановки прессующего штока в крайнем правом положении от воздействия кольцевого копира 19 открывается блокирующий клапан 25, который запирает трубопровод в верхней полости сервоцилиндра 28 на всем пути прессующего штока.

Такая конструкция описываемого устройства проста и позволяет стабилизировать дозировку жидкого металла путем корректирования после каждой запрессовки по величине прессостатка.

Предмет изоб р етения

Устройство для автоматической дозировки жидкого металла в камеру сжатия машины для литья под давлением с горизонтальной камерой сжатия и применением вакуума, о т л и ч а ю щ е е с я тем, что, с целью стабилизации дозировки жидкого металла путем корректирования после каждой запрессовки по величине прессостатка, прессующий шток машины снабжен копиром и взаимодействует с рычагом, снабженным призмой и связанным с осью, воздействующей на дроссель, изменяющий степень разрежения и величину засоса металла в пресс-камеру. № 124599

Комитет по делам изобретений и открытий при Совете Министров СССР

Редактор В. М. Парнес Гр. 144

Типография Комитета по делам изобретений и открытий при Совете Министров СССР

Москва, Петровка, 14.

1!нформационно-издательский отдел, Объем 0,34 п. л. Зак. 9093

Подп. к печ. ЗО.Х-59 г.

Тираж 990 Цена 50 коп.