Устройство для выделения водорода из газовых смесей

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ .РЕСПУБЛИК (19) (11) (51) 4 В 01 1) 53 04

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPCKOMY СВИДЕТЕЛЬСТВУ

Q1 фиг. 7 (21) 3860302/23-26 (22) 25. 02. 85 (46) 30. 07. 86. Бюл. N 28 (71) Ордена Трудового Красного Знамени институт тепло- и массообмена им. А.В. Лыкова (72) И.С.Десюкевич, Г.А.Фатеев, А.И. Карпович, В,В.Лгеев, Э.А. Гении и А.И.Чеклина (53) 66.071.7 (088.8) (56) Заявка ФРГ Ф 2615630, кл . F 17 С 11/00, 1979.

Автомобильное производство, 1984, N 7, с. 15-18. (54)(57) УСТРОЙСТВО ДЛЯ ВЫДЕЛЕНИЯ

ВОДОРОДА ИЗ ГАЗОВЫХ СМЕСЕЙ, содерр ежащее корпус, заполненный инте металлидом, штуцеры подвода и отвода газовой смеси и водорода, теплооб менную трубу, о т л и ч а ю щ е е— с я тем, что„с целью.интенсификации процесса выделения водорода, в корпусе оппозитно теплообменной трубы установлены по крайней мере две газораспределительные трубки с отверстиями, выполненными со стороны стенок корпуса, соединенные с штуцерами, при этом теплообменная труба снабжена дисками, установлен- . ными перпендикулярно- продольной оси на расстоянии hдруг от друга,,определяемом по формуле

4 (d -d )P

8Л,Б де П, и — соответственно коэффицйент теплопровод- ности интерметаллида и материала дисков, Вт/(мК);

Д:, — соответственно диаметры теплообменной трубы и дисков, м;

Б — толщина диска, м.

1 247064

Изобретение относится к технологическим системам для выделения водорода из газовых смесей и подачи к потребителю при заданном давлении

1 и может быть использовано в химической промышленности в процессе синтеза аммиака при производстве минеральных удобрений.

Целью изобретения является интенсификация процесса поглощения и вы- !О деления водорода в слое интерметаллида и его гидрида.

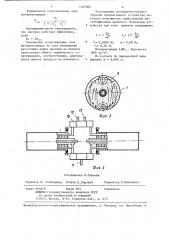

На фиг,1 схематически изображено устройство; на фиг .2 - разрез А-А на фиг.1; на фиг .3 - схема соедине- 15 ния устройств попарно с помощью га зовых распределителей. Стрелками показано направление газа в процессе поглощения в одорода.

К корпусу 1,частично заполненному 20 интерметаллидом, через уплотнение

2 присоединен фланец 3, на котором герметично закреплены газораспределительная трубка 4 отвода газовой смеси, очищенной от водорода в процессе поглощения или отвода водорода в процессе его выделения, газораспределительная трубка 5 подвода водорода в смеси с газами, снабженные присоединительными штуцерами, тепло- ЭО обменная трубка 6, снабженная патруб— ком 7 подвода теплоносителя и патруб ком 8 отвода теплоносителя, теплообменная труба снабжена поперечными дисками 9. Два корпуса оптимальный вариант реализации технологического процесса) соединены между собой через трубки подвода и отвода смеси и водорода (через упомянутые выше штуцеры) с помощью газового распределителя 1О, к которому по трубке 11 подается водород в смеси газов, по трубке 12 отводится смесь газов, очищенная от водорода, а по трубке 13 отв одится водород нотр ебителю. 45

Устройство работает следующим образом.

В трубку 5 подают смесь газов содержащих водород. Газ, выходя из трубки через перфорационные отверстия в слой порошкообразного интерметаллида, образует при этом псевдоожиженный слой по всему объему интерметаллида, водород поглощается интерметаллидом, а смесь уже без водорода через фильтр уходит в трубку 4. Температура гидрида повышается, и тепло со всего объема по дискам 9 передается на теплообменную трубку 6, в которую через патрубок 7 подается холодный теплоноситель, который снимает выделившееся тепло и уходит по патрубку

8. Таким образом, производится насыщение интерметаллида водородом во всем объеме, Размещение перфорационных отверстий на газораспределительных трубках со стороны стенок корпу са устройства обеспечивает равномерность газового потока по слоям интерметаллида вследствие его отражения от криволинейной поверхности стенки 1достигается разный угол отражения струй газового потока) . При цикле выделения водорода, поглощенного интерметаллидом, в теплообменную трубку 6 подается горячий тейлоноситель и тепло с помощью дисков передается по всему объему, также по всему объему выделяется водород и .двигается вверх, попадая в трубку 4 . отвода водорода, причем выделение водорода и его продвижение к трубке отвода происходит в режиме псевдоожижения всего объема.

Существенным в плане равномерного псевдоожижения всего объема интерметаллида имеет оппозитное размещение газораспределительных трубок, так как это обстоятельство обеспечивает равенство сопротивлений газовому потоку по объему интерметаллида.

Приведенная эмпирическая зависимость геометрических размеров теплообменника и толщина слоя интерметаллида, как показано ниже, существенно сказывается на эффективности процессов поглощения и выделения водорода.

Общепринято, что расширение тепло.обменной поверхности (в нашем случае уменьшения расстояния между дисками) приводит к сокращению времени циклов процесса. Не учитывается при этом тот факт, что черезмерное уменьшение расстояния между дисками теплообменника не только осложняет режим псевдоожижения, но и приводит к тому; что термическое сопротивление слоя в объеме между дисками уменьшается, а это означает, что доля термического сопротивления диска в общем балансе сопротивлений возрастает и диск работает неэффективно .

Термическое сопротивление дне ка с1 2

Я 2mb г

1247064

Термическое сопротивление слоя интерметаллида

Конструкция экспериментального образца предлагаемого устройства показала возможность существенной интеьс ификации процесса. Параметры уст5 ройства при этом приняты следующими:

Л= 211

Вт

2 мкъ

Вт

hi= 1 мК

Фиг,3

Составитель Л. Эпштейн

Редактор И. Слободяник Техред Q,Ãoðòâàé

Корректор Л.Пилипенко

Заказ 4046/8 Тираж 663

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035; Москва, Ж-35, Раушская наб., д. 4/5

Подписное

Производственно-полиграфическое предприятие, г. Ужгород, ул ° Проектная, 4 fh

rl,т (д А )

Экспериментально подтверждено, что система работает эффективно, если

RA = 2R„, Уменьшение сопротивления слоя

1О интерметаллида за счет уменьшения расстояния между дисками не изменит существенно общего термического сопротивления, соответственно, длительность циклов процесса не изменится ° = 0 0005 М; d„= 0,08 М; — 0,02 M.

Интерметаллид LaNi„. Плотность

3000 кг/мз

Из расчета по приведенной выше ,формуле h = О, 005 м. !