Способ гофрирования ленты для магнитопровода электрической машины

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (so e В 21 П 13/02

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А BTOPCHOMY СВИДЕТЕЛЬСТВУ

Ф

° °

° Ю

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР пО делАм изОБРетений и ОткРытий (21) 3793055/25-27 (22) 24.09.84 (46) 30.07.86. Бюл. ¹ 28 (71) Бакинское отделение Всесоюзного научно-исследовательского и проектноконструкторского института технологии электромашиностроения (72) Э.А.Степанян и Э.А.Степанянц (53) 621.981.1(088.8) (56) Авторское свидетельство СССР № 1070659, кл. В 21 D 13/02, 1984 °

Авторское свидетельство СССР

:№ 1082517, кл. В 21 D 13/02, 1984.

„,SU„„!247)20 А1 (54) (57) СПОСОБ ГОФРИРОВАНИЯ JIEHTM

ДЛЯ МАГНИТОПРОВОДА ЭЛЕКТРИЧЕСКОЙ ИА

ШИНЫ, включающий последовательное складывание гофров в зубцы магнитопровода с направленным прогибом путем приложения продольного сжимающего усилия, отличающийся тем, что, с целью повышения качества путем обеспечения постоянства толщи ны зубцов, при складывании ленты шаг каждого гофра выполняют равным удвоенной толщине ленты с максимальным .допустимым плюаовым допуском.

12471

Г =n 25 где

Изобретение относится к обработке металлов давлением, а именно к способам гофрирования ленты из электротехнической стали, которая предназначена для изготовления гофрированной зубцовой зоны магнитопровода электрической машины.

Цель изобретения — повышение качества путем обеспечения точных размеров зубцов по .толщине деления при 10 допустимых отклонениях толщины ленты.

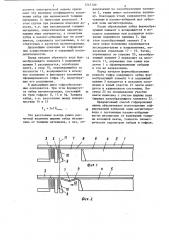

На фиг.1-8 показана последовательность операций поперечного гофрирования ленты на примере изготовления зубцовой зоны, зубцы которой состоят из трех гофров.

Способ гофрирования ленты для магнитопровода включает последовательное складывание гофвов в зубцы магнитопровода с направленным прогибом пу- 2О тем приложения продольного сжимающего усилия. При этом шаг каждого гофра выполняется равным удвоенной толщине ленты с максимальным допустимым плюсовым допуском, 25

Поступивший на изготовление очередного гофра участок ленты 1 защемляют с двух сторон между пазообразующим элементом 2 и неподвижным прижимом 3 с одной стороны и формообразую- 3р щим элементом 4 и подвижным прижимом

5 с другой стороны, В процессе защемления ленты на нее в расчетном месте, соответствующем месту образования вершины следующего гофра (т.е. гофра, образующегося в следующем за описанным цикле), наносят поперечную насечку 6. Насечку 7 для гофра, образующегося в данном цикле, наносят в предшествующем цйкле при изго- 40 товлении гофра 8.

Угол, образованный переходом готового гофра 8 в складываемый участок 9 ленты 1, защемляют острой кромкой упора 10. Указанная кромка располагается по линии пересечения ленты 1 с перпендикулярной ей плоскостью 11, 2 изгибается в сторону, свободную от ограничений, причем образование вершины гофра происходит точно по насечке 7 (ослабленному месту данного участка лен-;ы). Точность перегиба ленты между гофрами, т.е. переход от предыдущего гофра 8 к гофру, образующемуся в данном цикле, обеспечивается острой кромкой упора 10 прижимающего ленту снизу к неподвижному прижиму 3.

Когда на складываемом участке ленты точно сформировываются перегибы ленты, упор 10 удаляют из зоны складывания гофра. Процесс формирования гофра продолжается путем перемещения формообразующего элемента 4 с подвижным прижимом 5 вплоть до образования гофра 13, перпендикулярного ленте 1. Однако и после этого движение формообразующего элемента

4 с подвижным прижимом 5 продолжается вплоть до плоскости 11, в результате чего образовавшийся очередной гофр 13 вместе с образовавшимся ранее гофром 8, а также пазообразующий элемент 2 с неподвижным прижимом 3, защемляющие противоположную сторону данного участка ленты, перемещаются за плоскость 11.

Однако в процессе перемещения расстояние между поверхностью 14

Формообразующего элемента 4 и поверхностью 15 пазообразующего элемента 2 всегда сохраняется равным удвоенной толщине гофрируемого материала с максимально допустимым плюсовым допуском, помноженной на число сформированных гофров, т.е. - число сформированных гофров;

8„„„, — номинальная толщина гофрируемого материала с максимально допустимым плюсовым допуском.

Складывание гофра осуществляют перемещением формообразующего эле- SO мента 4 совместно с подвижным прижимом 5 в сторону направления подачи лентч на гофрирование, т.е. по стрелке 12. При этом участок 9 ленты испытывает сжимающее усилие и теряет у свою устойчивость. Так как этот участок ограничен сверху неподвижными 3 и подвижными 5 прижимами, то он

Поэтому, если исходный материал ленты имеет максимально допустимый плюсовый допуск, гофры получаются плотно сжатыми, а при плюсовом не максимальном и при минусовом допуске гофры получаются неплотными. Экспериментально установлено, что коэффициент заполнения сталью зубца гофрированной зубцовой зоны магнитопровода составляет 0,78-0,82. Поэтому при

1247 расчете электрической машины принимают эту величину коэффициента заполнения зубца при минимальной толщине материала (с минусовым допуском). В этом случае при реальном плюсовом допуске, т.е, при максимальной толщине материала, энергетические параметры машины лишь улучшаются, а геометрия зубца и пазово-зубцовый шаг не изменяются, сохраняясь постоянными, в со- 1р ответствии с расчетом магнитопровода.

Дальнейшие операции по гофрированию осуществляются в следующей последовательности.

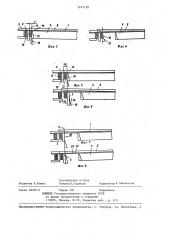

Перед началом обратного хода формообразующего элемента 4 подвижный прижим 5 раскрывается, освобождая ленту, а упор 10, перемещающийся по плоскости 11, возвращается в исходное положение и фиксирует положение сформированного гофра 13, предотвращая его распущение.

В дальнейшем .цикл гофрообразования повторяется. При этом формируется зубец магнитопровода, состоящий д из трех гофров: 8, 13 и 16. Толщина зубца, т.е. расстояние между поверхностями 14 и 15

3>2 бмкс

Это расстояние всегда равно расчетной величине ширины зубца независимо от толщины материала, а паз, об120

4 разованный на паэообразующем элементе 2, также имеет постоянную величину. Благодаря этому сохраняется постоянным и пазово-зубцовой шаг зубцо" вой зоны магнитопровода.

После образования зубца формообразующий элемент 4 возвращается в исходное положение при раскрытом положении подвижного прижима 5. При этом пазообразующий элемент 2 в свое новое положение перемещается последовательно в направлениях, показанных стрелками 17 — 19. Затем, перемещаясь по стрелке 20, пазообразующий элемент 2 переходит за плоскость 11, перемещая тем самым всю. ленту 1 с сформированными зубцами в том же направлении.

Перед началом формообразования первого гофра следующего зубца формообразующий элемент 4 и подвижный прижим 5 находятся в исходном положении и новый участок 21 ленты находится в защемленном состоянии. Насечка 22 на складываемом участке ленты нанесена с учетом ширины паза (ширина пазообразующего элемента 2).

Предлагаемый способ гофрирования ленты обеспечивает изготовление гофрированной зубцовой зоны магнитопровода с постоянным пазово-зубцовым шагом независимо от колебаний толщины исходной ленты, точность геометрических параметров зубцов и гофров.

1247120

Составитель А.Гузь

Техред О. Гортвай

Корректор А.Зимокосов

Редактор Е.Копча

Заказ 4050/11

Тираж 783 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, r. Ужгород, ул. Проектная, 4