Устройство для дробления стружки

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„, SU„„1247170 (51) 4 В 23 В 25 02

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

М ABTOPGHOhhY СВИДЕТЕЛЬСТВУ перемещения шпинделем, тормоз с роторной частью, кулачковый механизм привода колебательных движений шпинделя, содержащий два торцовых кулачка, установленных с возможностью взаимодействия, один из которых закреплен на шпинделе, отличаюи1ееся тем, что, с целью расширения технологических возможностей путем регулирования частоты колебательных движений шпинделя, другой торцовый кулачок закреплен на роторной части тормоза, смонтированной подвижно в круговом направлении относительно шпинделя. фиг. !

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3659576/25-08 (22) 05.11.84 (46) 30.07.86. Бюл. № 28 (71) Ленинградский ордена Ленина политехнический институт им. М. И. Калинина (72) И. Г. Мансырев, И. И. Козарь, Н. В. Богословский и А. М. Фирсов (53) 621.941-229.3 (088:8) (56) Авторское свидетельство СССР № 1087259, кл. В 23 В 25/02, 1984. (54) (57) УСТРОЙСТВО ДЛЯ ДРОБЛЕНИЯ СТРУЖКИ, содержащее корпус с установленным в нем с возможностью осевого ь

ВСЕСОН)ЯЧ.Н

13,.",, .. „13

ВИЬЛИОТЕЫЛ

1247170

Сост а витель Г. Ба р и но в

Реда кто р А. О га р Техред И. Верес Корректор В. Бутяга

Заказ 4056/14 Тираж 1001 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4

Изобретение относится к общему машиностроению и может быть использовано на станках токарной и сверлильно-расточной групп.

Цель изобретения — расширение технологических возможностей устройства путем регулирования частоты колебательных движений шпинделя в осевом направлении.

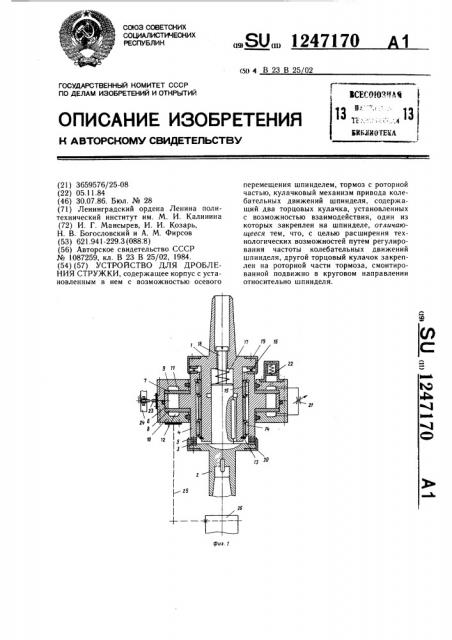

На фиг. 1 изображено предлагаемое устройство, общий вид, разрез вдоль оси; на фиг. 2 — развертка торцовых кулачков.

Устройство смонтировано на корпусе 1, который устанавливается своим коническим хвостовиком в шпиндель станка. В отверстии корпуса 1 установлен по подвижной посадке со шпоночным соединением шпиндель 2.

На шпинделе 2 закреплен торцовый кулачок 3, а на роторе 4 тормоза — торцовый кулачок 5. Тормоз выполнен в виде пластинчатого насоса, состоящего из ротора 4, в котором установлены пластины (не показаны), статора 6, двух дисков 7 и 8 и двух крышек 9 и 10 с полостями 11 и 12 всасывания и нагнетания. Ротор 4 тормоза смонтирован на корпусе 1 с помощью пружинного кольца 13, двух радиальных подшипников 14 и 15 и одного упорного подшипника 16.

Усилие пружины 17 сжатия замыкается на корпус 1 через буртик тяги 18, соединенной со шпинделем 2. Пружина 17 предназначена для расцепления кулачков 3 и 5 при отсутствии сил резания, поэтому ее усилие преодолевает только силы трения, возникающие в сопряжении шпинделя 2 с корпусом 1. Шитки 19 и 20 предохраняют от загрязнения соответственно подшипник 16 и кулачковую пару. Полость 11 всасывания соединена с полостью 12 нагнетания через дроссель 21.

Все внутреннее пространство тормоза (насоса) заполнено маслом. Устройство снабжено подпружиненным поршнем 22, компенсирующим утечки масла. Статор 6 тормоза посредством упора связан с неподвижным элементом 24 станка или посредством упора 25— с вращающейся заготовкой 26.

Устройство работает следующим образом.

Установленному, например, на сверлильном станке устройству сообщается вращение и перемещение в направлении подачи. После соприкосновения режущего инструмента с заготовкой 26 шпиндель 2 вдвигается в отверстие корпуса 1, сжимая пружину 1, до соприкосновения кулачков 3 и 5, что с00Тветствует началу процесса резания. При этом осевая сила резания замыкается на корпус 1 через шпиндель 2, кулачки 3 и 5, ротор 4 и подшипник 16. Возникающий в кулачковой паре момент трения стремится повернуть ротор 4 тормоза относительно статора 6, который в этом случае связан с неподвижным элементом 24 станка. При моменте трения в кулачковой паре, большем момента, создаваемого тормозом (тормозного момента), происходит обычное резание, так как при этом ротор 4 с кулачком 5 вращается вместе со шпинделем с кулачком 3. При увеличении тормозного момента с помощью дросселя 21 настолько, что он оказывается больше момента трения в кулачковой паре, начинается отставание во вращении ротора 4 относительно шпинделя 2. Из-за появляющегося при этом скольжения кулачков друг

20 относительно друга инструменту сообщается дополнительная подача. Таким образом, полная подача равна сумме основной подачи (от цепи подачи станка) и дополнительной.

Процесс резания с суммарной подачей за25 канчивается в момент расцепления кулачков.

После этого шпиндель с инструментом под действием осевой силы резания перемещается вверх до соприкосновения кулачков, в результате чего процесс резания прерывается и начинается новый цикл стружкообЗо разо ания

Скорость вращения ротора 4, а следовательно, и частота прерывания процесса резания определяется настройкой дросселя 21. Амплитуда колебаний инструмента регулируется ступенчато сменой торцовых

35 кулачков 3 и 5.

В случае обработки отверстий на станках токарной группы при вращаюгцейся заготовке 26 статор 6 тормоза связан с последней.

За исключением того, что вращение пере4о дается ротору 4 тормоза его статором 6, устройство работает так же, как и при вращающемся инструменте.

В качестве тормоза могут быть использованы гидравлические, механо-фрикционные, электрические, индукторные и другие устройства.