Оправка

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„,Я0„„1247179 11 4 В 23 В 31 40

ОЛИСАНИЕ ИЗОБРЕТЕНИЯ

К А ВТОРСКОМ,Ф СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3834783/25-08 (22) 04.01.85 (46) 30.07.86. Бюл. № 28 (71) Сумский филиал Харьковского ордена Ленина политехнического института им В. И. Ленина (72) Ю. В. Хмельницкий и А. Д. Иванин (53) 621.941.3 (088.8) (56) Ансеров М. А. Приспособление для токарных и круглошлифовальных станков.—

Л.: Лениздат, 1953, с. 156, рис. 154. (54) (57) ОПРАВКА, в корпусе которой расположена тяга с косыми зубьями, предназначенными для взаимодействия с зубьями установленных в осевых отверстиях корпуса осей эксцентриковых кулачков, отличающаяся тем, что, с целью повышения надежности зажима, она снабжена пружинами и регулировочными винтами с шайбами, установленными в выполненных резьбовых осевых отверстиях корпуса, а пружины расположены между торцами шайб регулировочных винтов и осей эксцентриковых кулачков.

1247179

dud А

Фие. 2

Составитель А. Грибков

Редактор Л. Пчелинская Техред И. Верес Корректор В. Бутяга

Заказ 4056114 Тираж 1001 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4

Изобретение относится к металлообработке и может быть применено для закрепления деталей на металлорежущих станках в условиях автоматизированного производства.

Цель изобретения — повышение надежности закрепления посредством обеспечения прижатия детали к упорному элементу.

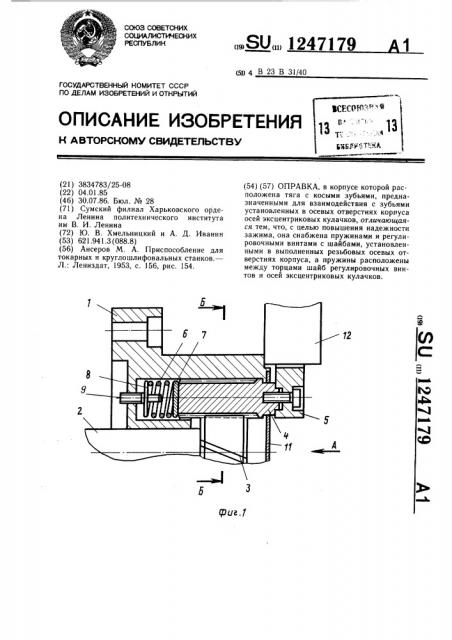

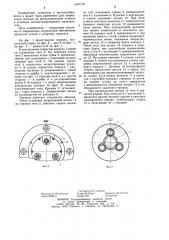

На фиг. 1 представлена оправка, продольный разрез; на фиг. 2 — вид А на фиг. 1; на фиг. 3 — разрез Б-Б на фиг. 1.

В центральном отверстии корпуса! оправки размещена тяга 2. На переднем конце тяги 2 выполнены косые зубья 3, предназначенные для зацепления с ответными косыми зубьями трех осей 4. На правых торцах осей 4 закреплены эксцентриковые кулачки 5. В осевых отверстиях корпуса 1 размещены пружины 6, упирающиеся с одной стороны в шайбы 7, контактирующие с левыми (по фиг. 1) торцами осей 4, а с другой стороны — в шайбы 8 и регулировочные винты 9. В корпусе 1 в пазах смонтированы контрольные датчики 10 (фиг. 2) механоэлектрического типа. Крышка 11 установлена с торца корпуса 1. Закрепляемая деталь

12 размещается на кулачках 5.

Оправка работает следующим образом.

После установки закрепляемой детали 12 на оправку- тяга 2, двигаясь справа налево за счет наклонных зубьев 3 поворачивает оси 4 с кулачками 5. Кулачки 5 центрируют и слегка зажимают деталь 12. При этом в месте контакта кулачков 5 с поверхностью базового отверстия детали 12 развиваются силы трения. При определенной величине сил трения (зависящей от жесткости пружин 6) поворот осей 4 прекращается и они начинают вместе с тягой, сжимая пружины 6, перемещаться влево, поджимая закрепляемую деталь 12 к упорному бурту корпуса 1.

После того, как деталь 12 поджата к упорному бурту, при дальнейшем перемещении тяги 2 оси 4 с кулачками 5 доворачиваются, производя окончательное закрепление детали 12. Регулируя винтами 9 степень сжатия пружин 6, можно устанавливать усилие прижима закрепляемой детали 12 к упорному бурту корпуса 1. Датчики 10 контролируют степень прилегания детали 12 к упору, что необходимо при автоматизированной загрузке станка. Если между деталью 12 и корпусом 1 случайно попадает стружка, то датчики подают сигнал на пульт управления о невозможности обработки детали 12 и необходимости удаления стружки.

При раскреплении детали 12 тяга 2 движется вправо. При этом оси 4 с кулачками 5, вращаясь против часовой стрелки и двигаясь одновременно вправо, освобождают деталь

12 и сбрасывают ее с оправки.