Способ комбинированной обработки резанием и поверхностным пластическим деформированием

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„„SU„„1247249 А1 (Su 4 В 24 В 39/00

И"

БИБАЙОТЕКА

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

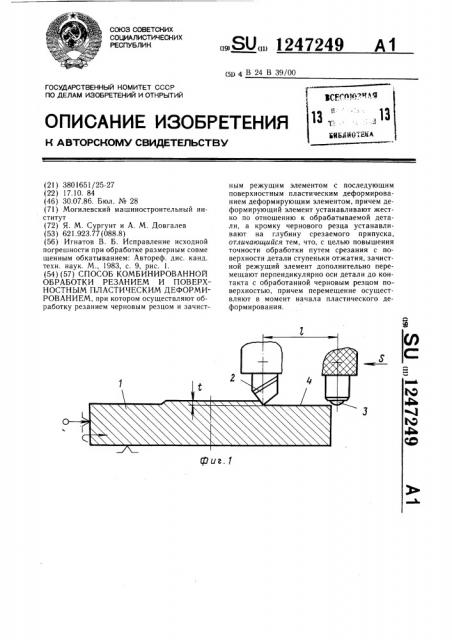

К АBTOPCHOMV СВИДЕТЕЛЬСТВУ фиг. 1

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3801651/25-27 (22) 17.10. 84 (46) 30.07.86. Бюл. № 28 (71) Могилевский машиностроительный институт (72) Я. М. Сургунт и А. М. Довгалев (53) 621.923.77 (088.8) (56) Игнатов В. Б. Исправление исходной погрешности при обработке размерным совме щенным обкатыванием: Автореф. дис. канд. техн. наук. М., 1983, с. 9, рис. 1. (54) (57) СПОСОБ КОМБИНИРОВАННОЙ

ОБРАБОТКИ РЕЗАНИЕМ И ПОВЕРХHOCTHblM ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ, при котором осуществляют обработку резанием черновым резцом и зачистным режущим элементом с последующим поверхностным пластическим деформированием деформирующим элементом, причем деформирующий элемент устанавливают жестко по отношению к обрабатываемой детали, а кромку чернового резца устанавливают на глубину срезаемого припуска, отличающийся тем, что, с целью повышения точности обработки путем срезания с поверхности детали ступеньки отжатия, зачистной режущий элемент дополнительно перемещают перпендикулярно оси детали до контакта с обработанной черновым резцом поверхностью, причем перемещение осуществляют в момент начала пластического деформирования.

1247.249

50

Изобретение относится к обработке металлов резанием и поверхностным пластическим деформированием и может быть использовано при обработке плоских и торцовых поверхностей деталей машин.

Цель изобретения — повышение точности обработки путем срезания с поверхности детали ступеньки отжатия.

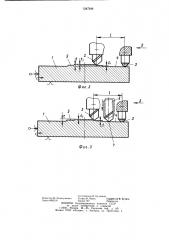

На фиг. 1 изображена схема обработки по предлагаемому способу при участии в работе только одного режущего элемента; на фиг. 2 — то же, при одновременной работе режущего и деформирующего элементов; на фиг. 3 — схема обработки с введенным в контакт с обрабатываемой поверхностью детали дополнительным режущим элементом.

Деталь 1 устанавливают на столе станка.

Режущий 2 и жестко установленный к обрабатываемой поверхности деформирующий

3 элементы устанавливают в резцедержателе станка. Столу сообщают вращательное движение, а резцедержателю — прямолинейное движение подачи. Режущий элемент 2 первым вступает в работу и снимает с детали 1 припуск t, образуя поверхность 4.

На систему СПИД при этом действует только сила резания Рр„(фиг. 1). При прохождении режущим элементом 2 в направлении подачи пути / в работу вступает деформирующий элемент 3 (фиг. 2). На систему СПИД начинает действовать дополнительно сила деформирования Рд, радиальная составляющая которой имеет одинаковую направленность с радиальной составляющей силы резания.

Под действием радиальной составляющей силы деформирования в системе СПИД происходят упругие перемещения, в результате которых происходит относительное перемещение режущего элемента 2 и обрабатываемой детали 1 друг от друга на величину

Л. Фактическая глубина резания режущего элемента 2 становится равной

/ =/ — Л, где ti — фактическая глубина резания при вступлении в работу деформирующего элемента, мм;

/ — первоначальная глубина резания, мм;

Л вЂ” величина отжатий системы СПИД, обусловленная вступлением в работу деформирующего элемента, мм.

На детали 1 образуется ступенька 5 высотой Л. Чтобы получить ровную поверхность (продолжение поверхности 4), необходимо ступеньку 5 срезать (в противном случае невозможно продолжать обработку жестко установленным деформирующим элементом 3; в результате последовательных упругих отжатий системы СПИД при набегании деформирующего элемента 3 на очередную ступеньку режущий элемент 2 выходит из контакта с обрабатываемой деталью).

Для этой цели в контакт с поверхностью 4, образованной режущим элементом 2, перед деформирующим элементом 3 вводят дополнительный режущий элемент 6. Ввод дополнительного режущего элемента 6 осуществляют независимо от работы режущего

2 и деформирующего 3 элементов, т. е. они выполняют свои функции резания и поверхностного пластического деформирования без прерывания процесса обработки. Дополнительный режущий элемент 6, закрепленный на специальной державке в резцедержателе станка, перемещением к детали 1 подводят до соприкосновения его режущей кромки 7 с обработанной режущим элементом 2 поверхностью 4, фиксируют его в таком положении (имеется ввиду положение режущей кромки 7 к поверхности 4) . Вследствие этого режущий элемент 6 движется вдоль поверхности обработки с подачей резцедержателя S и на протяжении длины обработки снимает с детали припуск величиной Л, и под деформирующий элемент попадает равномерный припуск. Деталь по всей длине имеет прямолинейную образующую.

Так как деформирующий элемент установлен жестко к поверхности обработки, то одновременно с накатыванием поверхности (с ее упрочением) путем перераспределения металла по поверхности последней осуществляет исправление исходных погрешностей формы поверхности, образованной режущими элементами. Уменьшается величина волнистости обработанной поверхности, ее неплоскостность.

В качестве примера конкретного выполнения можно привести обработку торцовой линейной поверхности на станке мод. 1А644.

Материал обрабатываемой детали сталь

45 (НВ 240 ед.); диаметр обработки

400 мм; режущие элементы — резец

2100 — 0254 Т15К6; деформирующий элемент — жесткий одношариковый накатник; диаметр шарика 8 мм; материал деформирующего элемента ШХ 15 (HRC 60 ед.); исходная точность детали 10 кв. по СТ СЭВ

144 — 75.

Режимы обработки:

Скорость вращения детали, м/мин 90

Осевая подача режущего и деформирующего элементов, мм/об 0,15

Усилие деформирования, Н 1000

Охлаждающая жидкость Эмульсия

Шероховатость обра- Я. = 0,25 мкм/ ботанной поверхности 9-й кл. по ГОСТ

Точности обработки 7 кв. по СТ СЭВ.

Предлагаемый способ позволяет повысить точность обработки плоских и торцовых поверхностей.

1247249 фиг.2

Редактор М. Недолуженко

Заказ 4062/18

Составитель В. Кузнецов

Техред И. Верес Корректор В. Бутяга

Тираж 740 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

1! 3035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4