Сборочный комплекс

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

{51)4 В251900

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3858913/25-08 (22) 21.02.85 (46) 30.07.86. Бюл. № 28 (71) Минский конструкторско-технологический экспериментальный институт автомобильной промышленности (72) И.. И. Самойлов (53) 62-229.72 (088.8) (56) Патент Великобритании № 1561260, кл. В 25 J 9/00, 1976. (54) (57) СБОРОЧНЫЙ КОМПЛЕКС, состоящий из двух манипуляторов различной грузоподъемности и сборочного стенда, расположенного в рабочей зоне обоих манипуляторов, отличающийся тем, что, с целью повышения экономичности и надежности

- Я0„„1247261 комплекса путем упрощения его структуры и системы управления, один из манипуляторов выполнен в виде сбалансированного шарнирно-рычажного пантографа, на конце которого закреплено захватное устройство со стыковочным элементом, а второй манипулятор снабжен индивидуальной системой программного управления и его захват имеет возможность взаимодействовать со стыковочным элементом захватного устройства первого манипулятора и расположен относительно него так, что рабочие зоны обоих манипуляторов частично совмещены и в этой общей зоне установлено дополнительное устройство фиксации захватного устройства за стыковочный элемент.

1247261

1О

А — А

Изобретение относится к машиностроению, в частности к гибким сборочным комплексам с применением роботов.

Цель изобретения — повышение экономичности и надежности комплекса за счет упрощения его структуры и системы управления.

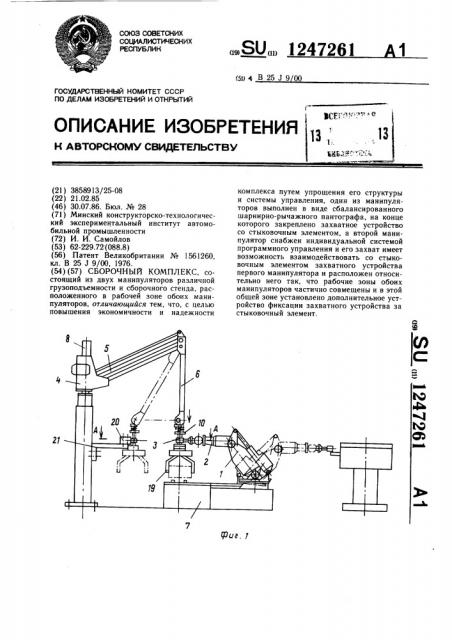

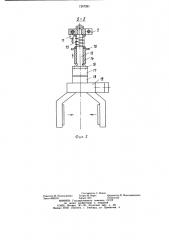

На фиг.1 показан сборочный комлпекс, общий вид; на фиг.2 — разрез А — А на фиг.1; на фиг.3 — разрез Б — Б на фиг.2.

Сборочный комплекс состоит из манипулятора с программным управлением 1, на руке 2 которого установлен захват 3, сбалансированного шарнирно-рычажного манипулятора 4, установленного с возможностью поворота на опоре в виде колонны и имеющего пантограф 5, удлиненная сторона которого образует стрелу 6, и сборочного стенда 7. Грузоподъемность манипулятора 4 боль ше, чем грузоподъемность манипулятора 1, но манипулятор 4 проще по конструкции и не имеет собственной системы программного управления. Пантограф 5 манипулятора 4 кинематически связан с пневмоцилиндром 8.

На стреле 6 установлена планка 9, на нижней плоскости которой помещен стыковочный элемент 10 и блокировочный датчик 11.

Стыковочный элемент 10 состоит из оси

12, на которую установлены пружина 13 и втулка 14, снабженная в верхней части выступом 15. Блокировочный датчик 11 установлен с возможностью взаимодействия с выступом 15. На нижнем фланце 16 оси 12 закреплен датчик 17 массы, который через фиксатор 18 связан с захватным устройством 19.

В зоне взаимодействия манипуляторов 1 и 4 установлено устройство 20 фиксации исходного положения захватного устройства

19, помещенное на колонне манипулятора 4 и выполненное в виде кронштейна 21, на котором закреплен захват 22, управляемый от системы управления комплексом.

Сборочный комплекс работает следующим образом.

К манипулятору 1 подается базовая деталь (корпус, вал и т. п.). Стрела 6 манипулятора 4 и его захватное устройство 19 находятся в зафиксированном с помощью. устройства 20 исходном, положении, при этом захват 22 удерживает их за стыковочный элемент 10. Так как грузоподъемность манипулятора 1 меньше массы базовой детали, то для увеличения его грузоподъемности рука

2 манипулятора 1 перемещается к устройству

20 и с помощью захвата 3 соединяется со стыковочным элементом 10 захватного устройства 19 манипулятора 4. При этом система управления сборочным комплексом дает команду на освобождение захватом 22 стыковочного элемента 10.

Таким образом, манипуляторы 1 и 4 состыкованы и образуют единую систему. Далее захватное устройство 19 манипулятора 4 получает сигнал на зажим детали, после чего производится ее подъем для установки на сборочный стенд 7. Датчик массы 17 дает сигнал и пневмоцилиндр 8 развивает усилие, достаточное для уравновешивания массы базовой детали 4, а манипулятор 1 осуществляет ее перемещение на стенд.

После этого захватное устройство 19 разжимается и стрела 6 отводится в исходное положение к устройству фиксации 20.

Далее манипулятор 1 на ускоренных режимах производит установку на базовую деталь более мелких и легких деталей, составляющих основную массу узла, сохраняя при этом максимальные скорости перемещения и требуемую точность позиционирования.

Предохранения стыковочного элемента 19 от перегрузок осуществляется блокировочным датчиком 11. В случае аварийного падения давления в пневмосистеме манипулятора 4 в момент состыковки его с манипулятором 1 стрела 6 пантографа 7 начинает опускаться. Захват 3 удерживает стрелу 6 за втулку 14 стыковочного элемента 10. Вал 12 вместе с захватным устройством 19, сжимая пружину 13, начинает перемешаться относительно втулки 14 и выступом

15 замыкает блокировочный датчик 11, установленный на планке 9.

Сигнал от датчика 11 поступает в систему управления манипулятором 1, которая дает команду на разжим захвата 3 и отвод руки 2.

1247261

5-5

Составитель С. Новик

Редактор М. Недолуженко Техред И. Верес Корректор М. Макснмишинец

Заказ 4063/! 8 Тираж 1031 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4