Способ получения сажи

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК (51) 4 С 09 С 1/50

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ

Ь"

ОПИСАНИЕ ИЗОБРЕТЕНИЯ 13;

Н А ВТОРСНОМУ СВИДЕТЕЛЬСТВУ у,ИК Л "

Л (21) 3572116/23-26 (22) 29.01.83 (46) 30.07.86. Бюл. № 28 (71) Всесоюзный научно-исследовательский институт технического углерода (72) А.Н.Будин, А.B.Ðoãoâ, В.Ф.Суровикин и Г.В.Сажин (53) 66 1.666.4(088.8) (56) Зуев В.М., Михайлов В.В.

Производство сажи. M.: Химия, 1968, с. 118-134.

Патент Англии ¹ 1359216, кл. С 1 А, 1974. (54) (57) 1. СПОСОБ ПОЛУЧЕНИЯ САЖИ, включающий сжигание топлива с окислителем с образованием высокотемпера„.SU» 1247381 A 1 турного потока продуктов горения топлива, введение в этот поток потока углеводородного сырья и соединений щелочных металлов, термическое разложение сырья с образованием сажегазовых продуктов и выделение из них сажи, отличающийся тем, что, с целью повышения прочностных свойств полимерных композиций с использованием сажи, углеводородное сырье вводят в продукты горения топлива при соотношении скоростных напоров их потоков, равном 1:0 15-15.

2. Способ по п. 1, о т л и ч а юшийся тем, что поток углеводородного сырья вводят со скоростью

15-100 м/с.

1 124

Изобретение относится к производству технического углерода, а именно сажи, придающей улучшенные усиливающие свойства резине, и может быть использовано в резинотехническом и полимерном производстве.

Цель изобретения — повышение прочностных свойств полимерных композиций с использованием сажи.

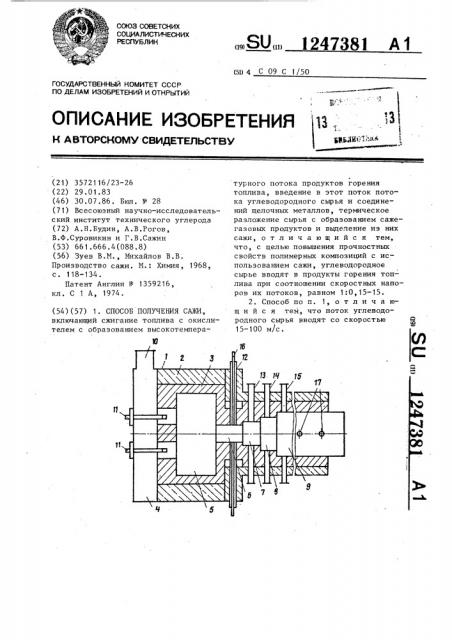

Пример. Процесс получения сажи осуществляют на реакторе, принципиальная схема которого приведена на чертеже.

Реактор состоит из металлического корпуса 1, футерованного двумя слоями футеровки-теплоизоляционной 2 и огнеупорной 3. Реактор имеет последовательно и соосно расположенные воздушную камеру 4, камеру 5 горения, три смесительные камеры 6 — 8 и реакционную камеру 9.

Диаметр смесительной камеры 6 меньше, чем диаметр камеры 7, диаметр камеры 7 меньше, чем диаметр камеры 8, а диаметр камеры 8 меньше, чем диаметр реакционной камеры 9.

Воздушная камера 4 снабжена патрубком 10 для ввода воздуха. В воздушной .камере параллельно продольной оси реактора смонтированы топливные ,горелки 11.

В футеровке смесительных камер 6—

8 и в начальном сечении реакционной камеры 9 смонтированы трубы 12 — 15 соответственно для установки сырьевых форсунок 16 и подачи коаксиально к потокам сырья потоков кислородсодержащего газа.

В конце реакционной камеры 9 смонтированы трубы 17 для установки водяных форсунок. Последовательно устанавливая сырьевые форсунки 16 в трубах 12 — 15, можно при постоянной скорости подачи продуктов горения топлива и сырья изменять соотношение скоростных напоров потока сырья ипродуктов горения топлива в точке ввода сырья. Соотношение скоростных напоров можно регулировать так же изменением линейной скорости подачи сырья и продуктов горения топлива.

Окислитель-воздух, предварительно подогретый до 400 С, через патрубок 10 и воздушную камеру 4 подают к горелкам 11 с расходом 5800 м /r.

В горелки также подают топливо-пропанбутановую фракцию газов нефтепереработки с расходом 125 м /ч. Смесь

7381 2 топлива и воздуха сжигают в камере 5 горения с коэффициентом избытка воздуха 1=1,66 с получением продуктов о горения топлива с температурой 1400 С, которые направляют через смеситель. ные камеры 6 - 8 в реакционную камеру 9.

Последовательно устанавливая сырьевые форсунки 16 в трубах 12-15, 10 в поток продуктов горения топлива в сечении смесительных камер 6 — 8 или начала реакционной камеры 9 вводят предварительно подогретое до 200а

210 С сырье — смесь антраценового мас15 ла и термогазойля в соотношении

50:50 с расходом 1350 кг/ч. Сырье вводят в реактор в распыленном виде. Рас-. пыливание сырья осуществляют механическими форсунками.

20 В смеси с сырьем в реактор вводят

1,0-15,0 мг КС1 на 1 кг сырья.

В реакционной камере 9 распыленное сырье разлагают в продуктах горения топлива с образованием сажегазо25 вых продуктов реакции. Температура в реакционной камере составляет 15701590 С.

В конце реакционной камеры 9 продукты реакции закаливают путем охлаж30 дения их до 650-700 С за счет впрыскивания воды, распыленной механическими форсунками, установленными в трубах 17. Охлажденные до 650-700 С продукты реакции выводят из реактора, вторично охлаждают впрыскиванием воды до 250-300 С и направляют в рукавный фильтр, где сажу отделяют от газообразных продуктов реакции.

Необходимое соотношение скоростных напоров потока сырья и потока продуктов горения топлива обеспечивают путем установки форсунок 16 соответственно в трубах 12 — 15, а также изме— нением линейной скорости подачи сырья, 45 не изменяя расхода сырья.

Зависимость между скоростным напором и скоростью потока выражается следующей формулой

Q2

50 "ск -2@. где hqq — скоростной напор;

U — скорость потока;

g — ускорение свободного падения.

Скоростной напор h „ характеризует кинетическую энергию потока, отнесенную к единице массы жидкости или газа.

7381 4

Окислитель (воздух), предварительно подогретый до 400 С, через патрубок 10 и воздушную камеру 4 подают к горелкам 1 с расходом 65007000 мэ/ч.

В горелки подают топливо-пропанбутановую фракцию газов нефтепереработки с расходом 150 м> /ч. Смесь топлива и воздуха сжигают в камере 5 горения с коэффициентом избытка воздуха 1,54 с получением продуктов горения с температурой 1450 С, которые направляют далее через смесительнае камеры 6-8, в реакционную камеру 9.

Последовательно устанавливая сырьевые форсунки в трубах 12 — 15 в поток продуктов горения топлива в сечении смесительных камер 6 — 8 .или начала реакционной камеры 9 вводят предварительно подогретое до 200-, 210 С сырье — смесь антраценового масла и термогазойля в отношении 40:60 с расходом 1700 кг/г. В смеси с сырьем в реактор вводят также добавку хлористого калия. з 124

Добавка щелочи к сырью предусмотрена для снижения скорости коагуляции частиц на ранних стадиях образова ния .

В табл. 1 представлены данные по свойствам предлагаемой сажи для различных параметров процесса.

Способ позволяет получать сажу с меньшей степенью срастания частиц в агрегатах и имеющую более высокую 10 внешнюю поверхность, доступную для взаимодействия с полимерами. При этом выход сажи из сырья в предлагаемом способе не снижается.

Сажи, полученные по предлагаемому 15 способу (опьггы 1 — 5) испьгганы в качестве усиливающего наполнителя стирольного каучука СКМС-30 АРК в стандартной рецептуре (ГОСТ 15627-70) .

Для этого на лабораторных вальцах 20 приготавливают резиновые смеси, с использованием сажи опьггов 1-5, состав которых следующий, вес.ч.:

Каучук CKMC-30 АРК 100

Стеарин 2,0 25

Окись цинка 5 0

Альтакс 2,0

Сера 2,0

Сажа 50

Смеси вулканизовали в паровом прес-gp се при 143 С, после чего определяли прочностные показатели полученнь!х вулканизатов.

В табл, 2 представлены данные по прочностным показателям вулканизатов. 35

Приведенные данные показывают значительное улучшение прочностных показателей вулканизатов с использованием предлагаемой сажи.

Пример 2. В соответствии ао с опытами по данному примеру получена сажа с удельной поверхностью по электронному микроскопу около 100 м /г.

Далее процесс аналогичен примеру 1.

В табл. 3 и 4 представлены свойства сажи для различных параметров процесса и соответственно свойства вулканизатов.

Данные табл. показывают, что при одинаковой удельной поверхности по электронному микроскопу (одинако.вом среднем размере частиц) сажи, полученные по предлагаемому способу, имеют более высокую внешнюю поверхность, доступную для взаимодействия с молекулами полимера, что обуславливает и более высокие прочностные показатели вулканизатов.

1247381 а

1 Ф

Х Е сс! cd

>Р!

Р О ж 5

»

cd I

1 I

X I

1 1

Ю л о

С4 л с>0 л

:й

1 л

O0 O

С> .Ю Щ вЂ” ) cd 1 с

I <0 ж ж

О «d

Ф Ц

Е Ф и 1м л л

С0 л

an .4 О Ю

0l М

С 4

1

I

I

1 щ

Щ л о

° ° о л

o

С>

an щ Ю

ai o

С> л

О>

»>

Щ Ю

О> м

Щ

1 о л О

Щ л с»!

СЧ л

«

Щ

С> л

an >

СЧ л О

4 м л л

Ю л

«п

Ю с>0 М

СЧ

Щ л О! .И

Е о

E о а

И о л

Щ,«

СЧ

Ю л с»1 ф

»О л

СЧ

Ю щ Ю м м

Щ о

О>

Гч

Е с>3 х

Е»

>Е о

gI о л

«с!

v о ж

Х

Р»

Ф

Р! о

СР

И о

1-» о

М

Р, Е о

Ри

Х ж

ccI о о

Ф

1 о а с»

v сс! сс! н о

> о

СР

>х о х

О .о

Р» о !

Р

Е»

Й о л

>Я

1 (U сс!

С6

Ц.

Р(Р, М

«О о

О о

Г 1

1 !

1

Г !!

I

I м I ! 1

1 ! 1

1 1

I 1

I 1

I I

I сч

1 !

1

I

>Ж о ц

Р

O д

Р»

Е

cd ж.ы с

1 cd х ж

v à

Ф с и 1М

I cd.

g x и 11 cd

«с! Р, Ф

E <б

Ж И

Ф Ц

E о х

cd о и

К

Ф о

Е с(1 cd .Р! О

Р сс!

Р!» о

E"

М

t( о !

Р с«3

I>I »» о Е

1» о с

И Y а е о сс! .Д СР са М

;5

*>Я О

О 1Р. Ф

О Р. и о

u I

1 V

И о Е

К е а v о

Р» с>3

Cf

СР О

О СР е сс!

Х > ж ф а Ф

И

A !»

v m о

Р cd о д и х и х

СР О

O E

Р Х о; !

» с:

v а о

X Р, Е

И

Ро л сс!

Й х л

Д 1-О

ОE.. à о о о а!оо са о

cCI g X P о ххах а

Р, !.ОФ О о о!а

Х О О О «>

u uxor c0

I о

М »

«с! с» л о о д

РР О

Х Х

Р» О

Ф о

Р! а о х

Б сР с! о

5 х ц о а

1247381

1

61 !

Х 1 х

Ц о а

Ю

»

1Г) л ц) с1 л O сЧ

1

Ю л ( ь л л1

I

1 1

I Î

1

t ь ь ь л

Ю

1 л л л

° O

O — с! с»1 л л т о л л сч

Л О С!

Ю

Ю о

Ю л ь ь ь

Ю л ь

О1

»

Ch л л

O с!

Г 1

1 1

E .0

И о

О л

Ch л л о с

O сч ь 3 о

Ю л ь с») л л л

ЪЯ ь

Ю

Ю л о

О1

СО

Ч л о л л о

O — с! с 1 л л

СО СО

3.Г а сч O

QO л л

Ю

O - с! ь,о а

И с л о сч с

Ю л о

11

1

1

I х

II

t t о

И х

1 сц

1 ц

I Э х о

Ю л ь

Е»

cU и

cd

В

1 и

)х о х и!

Ц

t(. (» о

v о

И о

Ц! и и о а

И

2 а

Е»

cd

1 с 1

I I ! I —

1 1

I 1

1 I

I сч I

I !

Г 1

1

»

>х о

К

Й о

1 о

М х о х

Х а о а v о о и а

Х

Х х

Ю

Х а сб ф

cd х 3 с» ч

tk ZZ

О х л а 4 A о

u e u

Ж ф х х

g x с0 р,о

1» °

u u

О и . 2 I

Э о

cd б

Жаю

В >х о о о х

1247381

Таблица 2

Вулканизаты с сажей, полученной по опыту

Показатели

Прототип 1 2 3 4 5

Напряжение при 300% удлинении, МПа

12,0 12,8 12,9 12,9 12,8 12,6

285 314 31,8 322 31,9 31,6

220 210 205 200 200 210

480 480 485 485 475 480

Прочность, на разрыв, NIIa

Истирание на МИР-1 см /кВт ° ч

Относительное удлинение, X

Таблица 3

Пара. метры процесса и свойства сажи Прототип Предлагаемый способ, опыт

1 2 3 4

Параметры процесса

Место ввода сырья

Смеси- Смеси- Начало реакционной тель- тель в камеры камера камера

7 8 9

Смесительная камера

Скоростной напор потока продуктов горения топлива, кг/м

3950 2690 1890 78 55

Скоростной напор потока сырья, кг/м

180 520 520 520

180

Скорость продуктов горения топлива в.сечении ввода сырья, м/с

280

231 194 39,4 33,2

58 100 100 100

Скорость ввода сырья, м/с

52,5 52,8 52,6 52,5

52, 6

Выход сажи из сырья, 7.

Свойства сажи

Удельная внешняя поверхность, м /г 71,8 75,5 77,3 75,7 73,3

Удельная поверхность по электронному микроскопу, м /r

98,8 101, 2 99,2 98, i 99,9

Отношение скоростных напоров потока сырья и потока продуктов горения топлива 1:22 1:15 1".3,6 1:0,15 1:0,105

1247381

Прототип

Предлагаемый способ, опыт

1 2 3 4

Параметры процесса и свойства сажи

О, 742 О, 779 О, 772 О, 734

) 02 106 106 108.Удельная адсорбционная поверхность м /г

81,6 79,8 80,2 81,0

7,2 7,5 7,2 7,9

80,7

7,3 рН водной суспензии

Содержание остатка на сите с сеткой

0,14К, % 0,003 0,004 0,002 0,003 .0,026

Т а б л и ц а 4

Вулканизаты с сажей, полученной по опыту (1

Показатель

Прототип 1

Напряжение при 300 Е удлинении, МПа

11,8

12,2

12,0

12,0

11,8

24,0

Прочность на разрыв, МПа

26,9

27,2

26,8

24,1

230 .

236

225

510

515

520

Относительное удлинение, 7 500

520

Составитель Л.Романцева . Редактор H.Киштулинец Техред И.Попович Корректор М.лароши

Заказ 4075/24 Тираж 644 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

«Производственно-полиграфическое предприятие, г.ужгород, ул.Проектная, 4

Отношение удельной внешней поверхности и поверхности по электронному микр ос к опу О, 726

Абсорбция дибутилфталата, мл/100 r 104

Истирание на МИР-1, смз /кВт ч 240 225

12

Продолжение табл.3