Способ извлечения твердосплавных зубков из отработанных шарошечных долот

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК ф(p/" ".c

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Ф °

° °

° ° с

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

flO ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3800909/25-27 (22) 15.10,84 (46) 30.07.86.Бюл. Р 28, (71) Всесоюзный научно-исследовательский и проектный институт вторичных цветных металлов (72) В.А.Юдин, В.К.Садовников, В.И.Скребцов и А.Н.Казанцев (53) 669.274.8(088.8) (56) Н.А Кудря и др. Получение вольф рамо-кабальтового сырья из лома шарошечных долот. M.:ÖHÊÈöâåòìåò экономики и информ.1982 (Обзорная ин-, форм.сер.Втор. Металлургия,цв.металлов.Вып.2) .стр.24-33. (54) (57) СПОСОБ ИЗВЛЕЧЕНИЯ ТВЕРДОСПЛАВНЫХ ЗУБКОВ ИЗ ОТРАБОТАННЫХ ШАРОÄÄSUÄÄ 1247425 А 1!

5Р 4 С 22 В 7/00, Е 21 В 10/08

ШЕЧНЫХ ДОЛОТ, включающий отделение шарошек с заделанной в их корпусе цалфой от долота, нагревание шарошки, ударное воздействие на корпус шарошки, сбор выпавших из гнезд твердосплавных зубков, о т л и ч а ю щ и йс я тем, что, с целью увеличения эффективности и повышения производительности, перед ударным воздействием на шарошку в ее корпусе продавливают цилиндрическое отверстие, расположенное со стороны глухого торца шарашки и направленное по ее оси, выпрессовывают остаток цапфы, прикладывая усилие через это отверстие, а затем раздают отверстие до пересечения его боковой поверхности с верхним рядом зубков.

1247426

Изобретение относится к переработке скрапа с целью получения цветных металлов и может быть использовано при извлечении твердосплавных зубков из отработанных буровых шарошечных долот.

Целью изобретения является увеличение количества извлекаемых зубкон.

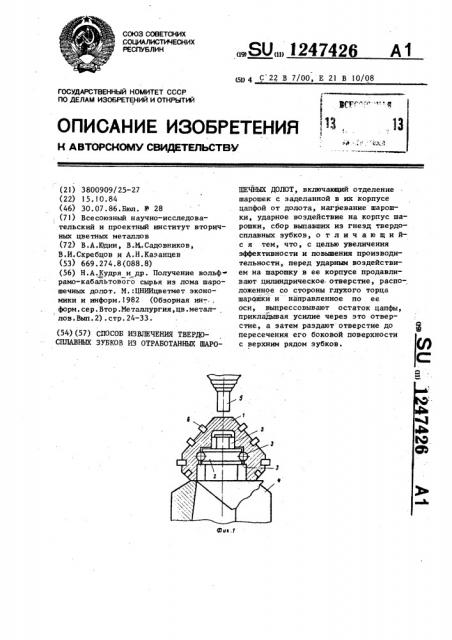

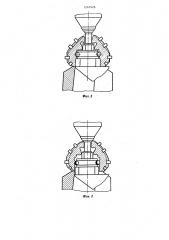

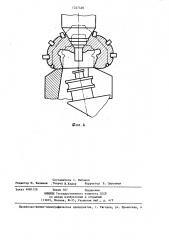

На фиг.1 представлено, состояние шарошки до проданливания отверстия; на фиг.2 — продавливание отверстия в шарошке; на фиг.3 — ныпрессонка цапфы из полости шарошки; на фиг 4раздача отверстия.

Извлечение тнердосплавных зубков по предложенному способу осуществляют следующим образом.

Производят отделение шарошек с заделанной в их корпусе 1 цапфой 2 с подшипниками 3 от долота, раскалывая его на секции при помощи пресса или с применением огневой резки. 3ас тем шарошку нагревают до 800-1000 С в высокочастотном индукторе.

Нагретую шарошку устанавливают на опору 4 и пуансоном 5, установленным на гидравлическом прессе, продавливают отверстие, расположенное со стороны глухого торца шарошки и направленное по ее оси„ выпрессовынают остаток цапфы, прикладывая усилие через это отверстие, а затем раздают отверстие коническим участкам пуансона до пересечения боковой поверхности отверстия с верхним рядом зубков 6.

Далее шарошку подвергают ударному воздействию и удаляют зубки иэ их гнезд. Дпя применения высокопроизводительного оборудования ударного воздействия (мельниц, дробилок, гидроимпульсных установок), а также для механизации процесса шарошки предварительно охлаждают, например, н потоке воды или водных составов. о

При нагревании шарошки до 800 С происходит увеличение ..посадочного гнезда по сравнению с диаметром зубка на 0,06 мм, а так как зубки эапрессовываются в гнезде с натягом

0,06 -О,!2 мм, остаточный натяг остается в пределах 0-0,06 мм.

При расширении отверстия одновременного осевого сжатия корпуса шарошки и частичного втягивания верхней части наружной поверхности во внутреннюю полость происходит дополнительное увеличение диаметров посадочных гнезд зубков, снятие остаточных напряжений эапрессонки зубков, а также создается зазор между зубками и посадочными гнездами в пределах 0,20,5 мм.

Получение зазора значительно облегчает дальнейший процесс удаления зубков из их гнезд и позволяет применить высокопроизводительное механизированное дробильное оборудованиедпя процесса ударного воздействия на шарошки после их остывания.

Согласно предложенному способу по сравнению с прототипом увеличивается извлечение зубков с 70 до 85-90 за счет снятия натяга, увеличивается объем выпуска легированных сталей, из которых изготовлена шарошка, не засоренных твердыми сплавами с 60 до

80% за счет выпрессовки цапфы из внутренней полости шарошки, увеличиЗО нается производительность труда на

80 за счет возможности применения

-высокопроизводительного дробильного оборудонания, улучшаются условия тру" да в результате уменьшения шума и вибраций при применении нысокопроизводичельного дробильного оборудования .

Экономический эффект от использования изобретения составляет

4О - 875 руб на 1 т получаемых твердых сплавов„при этом происходит уменьшение расхода шарошечных долот на получение 1 т твердых сплавов с 27 до

22 т и уменьшение времени, затрачи45 наемого на. получение 1 т твердых спланов, с 85 до 48 ч.

Годовая экономия при объеме 400 т твердых сплавов в год состанляет 350 тыс.руб.

1247426

1247426

Составитель С. Шибанов

Редактор М, Келемеш,Техред В.Кадар Корректор Е. Сирохман

Заказ 4081/26

Тираж 567 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035; Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4