Способ дуговой сварки нержавеющих ферритных сталей плавящимся электродом

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН (ю 4 В 23 К 9/16

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АBTOPCKOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР по делАм изОБРетений и ОтнРытий (21) 3841005/25-27 (22) 02.01.85 (46) 07.08.86. Бюл. К - 29 (71} Ордена Ленина и ордена Трудового Красного Знамени институт электросварки им. E. О. Патона (72) К. A. Ющенко, Ю. Г. Высоцкий, А, А. Наконечный, В. Г. Сапьян, В. В. Фомин, А. Р. Фишер, В. Д. Ники.тин, А. А. Герасименко, В. С. Мовшович, А. Ф. Колосов и В. И. Тоистев (53) 621.791.75(088.8) (56) Патент Франции У 2513920, кл. В 23 К 9/16, 1981. (54)(57) СПОСОБ ДУГОВОЙ СВАРКИ НЕРЖАВЕ1ОШИХ ФЕРРИТНЫХ СТАЛЕЙ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ в среде защитных гаэов, „„SU„„1248736 А 1 состоящей из гелия, углекислого га3а, кислорода и аргона, о т л и ч а— ю шийся тем, что, с целью повышения качества сварного соединения путем повышения пластичности, сварку ведут на погонной энергии, составляющей (3,5-5,5) 10 Дж/см, при скороэ сти сварки 7=2,0-2,8 м/мин и токе сварки T.=(230-400)d, где d — диаметр электрода, в качестве плавящегося электрода берут аустенитную проволоку с содержанием никеля 75-80 мас.%, а после сварки производят механическую двустороннюю зачистку зоны шва с утонением поверхностных слоев на

0,1-0,2 мм ниже уровня основного металла.

124

Изобретение относится к сварке в защитных газах и может быть использовано при сварке сталей ферритного класса, подвергающихся холодной прокатке.

Цель изобретения — повышение пластичности сварнык соединений нержавеющих сталей ферритного класса до уровня не ниже 70К пластичности основного металла, позволяющего производить их холодную прокатку, Используя газовую четырехкомпонентную защитную смесь на основе гелия в сочетании с высоконикелевой (75 — 78X) сварочной проволокой, опытным путем определено оптимальное сочетание основных параметров режима сварки плавящимся электродом. Они должны удовлетворять следующим зависимостям э т.11 э

3,5 х 10 < — — — — <5,5 х 10 (1) при 2ьО с Ч с 2 8 (2)

280 с — а 400, (3) где I — ток сварки, А;

U — -напряжение дуги,,В„ It - скорость сварки, м/мин;

d — диаметр электродной проволоки мм, В зависимости от диаметра электродной проволоки выбирается сварочный ток. Если отношение меньше величины 280, то процесс сварки переходит из струйного в капельный. Это приводит к нарушению стабильности дугового промежутка, и процесс не может протекать без нарушений при заданной скорости сварки. Если соотношение превышает максимальное предельное значение, то процесс плавления электрода нарушается, так как из-за высокой плотности тока нагрев выпета электрода проходящим током увеличиsacòñÿ на столько, что наблюдается подллавление токоподводящего наконечника с прекращением подачи электрода в зону сварки. Кроме того, перегрев проволоки на участке вылета приводит к возврату к крупнокапельному переносу.

Оптимальный диапазон скоростей сварки определен исходя из результатов механических испытаний сварных соединений, выполненных при различных режимах сварки.

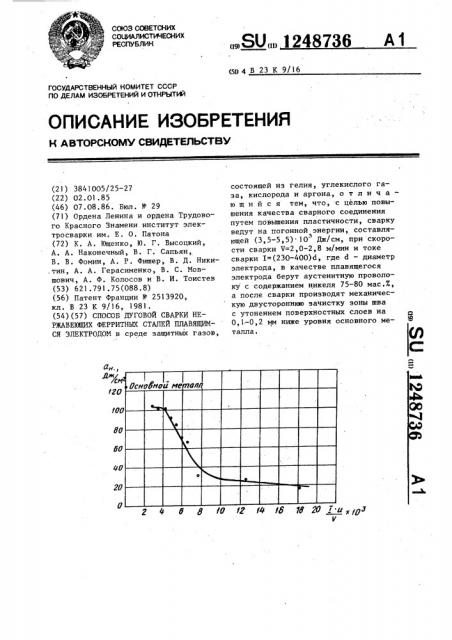

На чертеже приведена зависимость значений ударной вязкости э.т.в

8736

2 стали 08Х18Т от величины параметрической зависимости I U (---), где цифраэ.т.в. сварного соединения происходит за счет снижения тепловложения в околошовном участке, Кроме получения мелкозернистой ферритной структуры происходит торможение диффузионных процессов, ответственных за накопление и концентранию инородных включений по

50. границам кристаллитов.

S I0

I U ми у точек на кривой à =f (— — ) укан заны скорости сварки, при которых осуществляется процесс.

Из характера зависимости следует, что значительное повышение пластичности достигается только при скоростях сварки не менее 2,0 м/мин. Ограничение скорости сварки величиной

2,8 мlмин обусловлено тем, что дальнейшее увеличение уже не способствует заметному повьппению пластичности и приводит к ухудшению условий формирования шва (появлению подрезов и повьппенного разбрызгивания) . Таким образом, увеличение скорости сварки вьппе укаэанного предела нецелесообразно °

I U

Величина — — не должна превьппать

V з

5„5xl0 Дж/см. В случае ее увеличения резко падает. пластичность в э.т.в. сварного соединения. Уменьшение погонной энергии с соответствующим повьппением пластичности ограничено определенным уровнем этой

1 величины (3,5х10 Дж/см) . Дальнейшее уменьшение погонной энергии уже не приводит K росту значений ударной вязкости, но снижает качество шва, нарушая его формирование. Исследо— вания макро- и микроструктуры сварных соединений показали, что при этом обеспечивается значительное уменьшение сечения сварного шва (в 2 — 2 5 раза) и ширины э.т.в. по сравнению с оптимальным режимом сварки плавящимся электродом в смеси аргона и углекислого газа. Повышение пластичности

При холодной прокатке сварных соединений шов и околошовная зона испытывают значительное давление со стороны валков., Отношение давлений" на участке шва и основного металла может достигать двукратного превышения, что является нежелательным ввиду быстрого износа прокатных валков

Ударная вязкость

Дж/см, по бв, МПа

Испытание на

Угол

Технология сварки загиба, град прокатываемость шву э.т.в.

Основной

180 Выдерживает 1007

120

520,металл

Технология сварки без снятия поверхностных слоев металла

He+Ar+C0 +О

Св-ХН78т

169

22

Шов

Шов

Технология сварки со снятием поверхностных слоев метал3 12487 из-за ударного воздействия на них утолщений шва. Вследствие этого увеличивается и опасность разрушения сварного соединения при прокатке.

Кроме того, при исследовании микроструктуры выявлена повреждаемость поверхностных слоев металла в околошовной зоне сварного соединения.

Повреждения наблкдаются по границам зерен, выходящих на поверхность ме- !О талла. Они играют роль концентраторов напряжений при пластической деформации обжатия в прокатных валках.

Глубина и ширина повреждаемого слоя находятся в прямой зависимости от 15 режима процесса и полностью избавиться от этого дефекта, сопутствуннцего термодеформационному циклу, с помощью технологических приемов сварки не удается. 20

Для повышение надежности сварного соединения при прокатке, а также снижения динамических нагрузок на прокатные валки требуется механическое удаление повреждаемого при сварке слоя. 25

Эффективность операции поверхностной зачистки подтверждается результатом испытаний и практическим опытом.

Пример. В качестве свариваемого металла используют сталь 08XI8T щб толщиной 6 мм. Сварочной электродной проволокой служит проволока марки

36

4 Св-ХН78Т диаметром 1,2 мм. В качестве защитного газа используют смесь газов при следующем процентном соотношении по об ему: Не 60; СО, 10;

О 2.и Ar 28.

Используя зависимость 280 - — а 400, с .учетом диаметра проволоки выводят требуемое значение сварочного тока

430А. Скорость сварки выбирают

2,5 м/мин. Находят последний основной параметр режима сварки — напряжение U=35 В.

Найденные значения основных параметров режима сварки должны обеспечить стабильный процесс и надежное качество сварного соединения. После проведения процесса сварки поверхность шва и околошовных участков утонена механическим способом (сострогана) на 0,2 мм ниже уровня основного металла.

В таблице приведены результаты механических испытаний сварных соединений ст. 08XIST толщиной бмм, проведенных согласно предлагаемому как по предложенному способу.

При холодной прокатке укрупненньл6 сваркой по данной технологии рулонированных полос все сварные соединения выдерживают максимальное обжатие по толщине без разуршения.

Выдержи100 180 вает 70Х

1248736

Продолжение таблицы

Технология сварки

Ударная вязкость, mK/ñì, по

Испытание на рокатыаемость шву э.т.в. ла He+ArCOp -0, Св-ХН78т 515

° n

180

105 180 Выдерживает 1007.

Шов

Шов,Составитель А. Гаврилов

Техред И.Гайдош Корректор C. Шекмар

Редактор О. Бугир

Подписное

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Заказ 4166/10 Тираж 1001.

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Угол загиба, град