Состав электродного покрытия

Иллюстрации

Показать всеРеферат

CCNO3 СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н ABTOPCHOMV СВИДЕТЕЛЬСТВУ

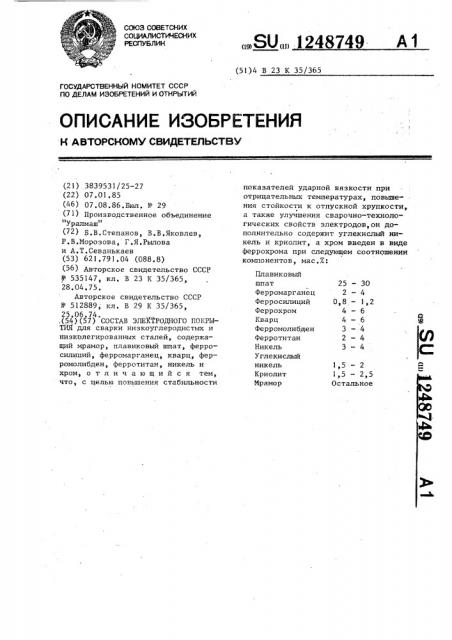

Плавиковый

25 — 30

2 — 4

0,8 - 1,2

4 — 6

4 — 6

3 — 4

2 — 4

3 - 4 шпат

Ферромарганец

Ферросилиций

Феррохром

Кварц

Ферромолибден

Ферротитан

Никель

Углекислый

1,5 - 2

1,5 -2,5

Остальное никель

Криолит

Мрамор

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3839531/25-27 (22) 07.01.85 ("6) 07.08.86.Бюл. ¹ 29 (71) Производственное объединение

"Уралмаш" (72) Б.В.Степанов, В.В.Яковлев, P.Â.Ìîðîçîâà, Г.Я.Рылова и А.Т.Севанькаев (53) 621.791.04 (088 ° 8) (56) Авторское свидетельство СССР

¹ 535147, кл. В 23 К 35/365, 28.04.75.

Авторское свидетельство СССР № 512889, кл. В 29 К 35/365, 25.06.74. .(54)(57) СОСТАВ ЭЛ. КТРОДНОГО ПОКРЫТИЯ для сварки низкоуглеродистых и низколегированных сталей, содержащий мрамор, плавиковый шпат, ферросилипий, ферромарганец, кварц, ферромолибден, ферротитан, никель и хром, отличающийся тем, что, с целью повьппения стабильности

„„SU„,, 1248749 А i (51)4 В 23 К 35/365 показателей ударной вязкости при отрицательных температурах, повьппения стойкости к отпускной хрупкости, а также улучшения сварочно-технологических свойств электродов,он дополнительно содержит углекислый никель и криолит, а хром введен в виде феррохрома при следующем соотношении компонентов, мас.Х:.1248749

Вариант

Состав покрытия, %

Феррохром

Ферромарганец

098

Ферросилиций

1,0

1,2

27

Плавиковый шпат

Кварц

4,0

3,5

Ферромолибден

Ферротитап Никель

1,5

1,75

2,0

Углекислый никель

1 5 2,5

2,0

Криолит

53,2

45,25

Мрамор

36,3

Изобретение относится к сварочным материалам, предназначенным для сварки низкоуглеродистых и низколегированных сталей с повьппенными показателями прочности H ударной вязкости при отрицательных температурах:

Цель изобретения — повышение стабильности показателей ударной вязкости при отрицательных температурах, повышение стойкости к отпускной хрупкости, а также улучшение сварочно-технологических свойств электродного покрытия.

Покрытие наносится на стальные стержни из проволоки, Связующим яв- 15 ляется жидкое силикатнатриевое стекло с силикатным модулем 2,á5 — 2 88.

Введение в состав покрытия феррохрома и ферротитана способствует получению мелкодисперсных карбидов, 20

С.предлагаемыми составами покрытия изготавливают электроды ф 4 мм, которыми сваривают планки из стали

14Х2ГМР = 20 мм при токах 120—

140 А и напряжении на дуге 24 — 25 В. упрочняющих матрицу сплава, и, кроме того, в совместном действии с ферромолибденом обеспечивает бейнитное превращение, способствующее снижению уровня остаточных напряжений в металле шва и околошовной зоне.

Введение углекислого никеля создает условие лучшей защиты дуги в высокотемпературной зоне и способствует более полному переходу никеля из покрытия в металл шва.

Введение кварца и криолита улучшает сварочно-технологические свойства электродов и, кроме того, за счет взаимодействия алюминия с азотом воздуха способствует образованию мелкодисперсных нитридов, повьппающих прочностные свойства металла шва.

Варианты покрытий используемых

> при сварке, приведены в табл,1.

Таблица 1

Из сварных планок вырезаются образцы для механических испытании.

Результаты механических испытаний приведены в табл.2 °

1248749

;Таблица 2.

Ударная вязкость при -40 С

Дж/см

ПопеОтноси тельно речное сужение, удлине ние, Х

810 680

890 760

850 720

20

18

16 ний на ударную вязкость подвергались отпуску при 520, 560 и. 620 С с выдержкой при данных температурах в течение 2 ч.

Результаты испытаний представлены в табл.3.

Таблица 3

Для определения ударной вязкости применяются образцы с надрезом по Менаже.

Для определения склонности к отпускной хрупкости образцы для испытаУдарная вязкость при -40 С,Дж/см о L после отпуска при температуре, С

Вариант

Склонность к отпускной хрупкости, Е

560 620 покрытия

520

72 — 85 72 — 85 68 — 72

+ 3,5

11 90 — 110 92 — 115 89 — 108

111 68 — 82 72 — 85 69 — 83

+ 1,5

+ 3 5 ва оцениваются по показателям - коэффициенту набрызгивания, отделимости шлаковой корки, колебаниям значения силы тока от средних значений, приведенным в табл.4.

Результаты испытаний показали, что.лучшими свойствами, обладает металл, выполненный электродами со вторым вариантом покрытия.

Сварочно-.технологические свойстВариант Предел покры- прочтия ности, МПа

Предел текучести, МПа

72-85

90-110

68-82

1248749

Таблица 4

Отделимость шлаковой

Коэффициент набрызги вания,%

Коэффициент стабильности, %

Вариант покрытия корки

+ 17

1,8-2,2

Хорошая

11 1,2- 1,5

111 2,1-2,8

Хорошая

+ 20

Хорошая

Составитель Т.Арест

Техред Н,Бонкало Корректор Л.Пилипенко

Редактор О.Бугир

Заказ 4167/11

Тираж 1001 Подписное

BHHHIIH Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г,ужгород, ул.Проектная, 4

Результаты испытаний показали, что уменьшение содержания феррохро20 ма до 4% и углекислого никеля до

1,5% снижает прочностные характеристики, особенно ударную вязкость, при отрицательных температурах, кроме

25 того, при этом появляется склонность, металла шва к отпускной хрупкости.

Аналогичные характеристики в повецении металла шва отмечаются при увеличении содержания этих компонентов до 6 и 2% соответственно.

Снижение содержания криолита и кварца, равно как и повышение, по сравнению с предлагаемыми значениями приводит к ухудшению коэффициента набрызгивания и коэффициента стабильности горения дуги и практически не влияет на отделимость шлако- вой корки.

Предлагаемый состав электродного покрытия обладает высокими сварочно-технологическими свойствами и обеспечивает стабильную ударную вязкость сварных соединений, работающих при отрицательных температу-

Г рах.