Устройство для изготовления двухслойных изделий трубчатой формы

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

РЕСПУБЛИК

@y 4 В 22 Р 3/02, В 30 В 15/02

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

W AS rema V Cs XVa с Ву центральный стержень с гладким цилиндрическим участком и участком с кольцевыми канавками на рабочей поверхности, порошковый питатель, верхний и нижний пуансоны, о т л и ч а ющ е е с я тем, что, с целью сниже ния усилия прессования при сохранении равномерного распределения плотности по высоте, кольцевые канавки выполнены шириной 3-5 мм с одинаковым диаметром дна, диаметры цилиндрических поверхностей между канавками ступенчато уменьшаются относительно диаметра стержня в направлении, обрат- ном прессованию на величину 0 1Э Ф

0,2 мм и последняя иэ этих поверх- . @ костей сопрягается с гладким цилиндри-, .ческим участком стержня конической поверхностью с углом уклона 3-о

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (2i),3749!56/22-02: (22) 07.06.84 (46) 15.08.86. Бюл. Â 30 (71) Белорусский ордена Трудового

Красного Знамени политехнический институт (72) П.И.Логинов, В.10.Слабодкин .и И.Ф,Шелковский (531 621.762.4.045 (088.8) (56) Заявка Японии В .54-43963, кл. В 22 F 3/02, 1978.

Радомысельский И.Д, и др, Прессформы для порошковой металлургии.

Киев: Техника, !970, с.64.

Авторское свидетельство СССР

Ф 1084115, кл, В 22 P 3/02 ° 1982, (54 )(57) УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ

ДВУХСЛОЙНЫХ ИЗДЕЛИЙ ТРУБЧАТОЙ ФОРИ4,. содержащее матрицу, неподвижный.,Я0„, i 250393 Д1

1250393

Изобретение относится к порошковой металлургии, в частности к устройствам для изготовления двухслойных изделий трубчатой формы путем напрессовки порошка на поверхность предварительно полученной заготовки.

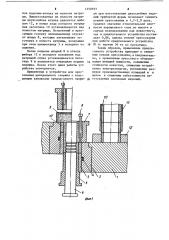

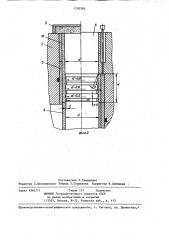

Цель изобретения — снижение уси" лия прессования при сохранении равно. мерного распределения плотности, На фиг,l показана схема устройства в момент загрузки порошка (левая часть чертежа ) и в момент прессования (правая часть) на фиг.2 — пример выполнения центрального стержня с кольцевыми канавками предлагаемого профиля.

Устройство (фиг.l) состоит из плиты 1, пресса и закрепленной в ней матрицы 2, предматрицы 3, удерживаемой от выпадания из матрицы резиновым кольцом 4, нижнего пуансона 5, неподвижного центрального стержня 6, верхнего пуансона 7, со вставленными в него штырями 8, порошкового питателя

9, заготовок 10, расположенных в механизме подачи, состоящем из трубчатого магазина 11 и шибера 12. На фиг. 2 показан центральный стержень

6, на котором выполнены кольцевые канавки предлагаемого профиля. Ширина каждой канавки 3-5 мм, а диаметры их впадин д„ одинаковы. Диаметры цилиндрических поверхностей между канавками ступенчато уменьшаются относительно диаметра стержня d в направлении, противоположном направлению прессова.ния, на величину 0,1-0,2 мм, а последняя нз них сопрягается .с гладкой цилиндрической поверхностью стержня конической поверхностью с углом уклона ф, = 3-6 . Глубина канавки не завио ,сит от диаметра стержня и составляет

0,5-1,5 мм. Кольцевые канавки указанного профиля выполняются на рабочей части стержня на длине Н, не превышающей высоту прессовки в зоне расположения нижней части камеры засыпки порошка. Выбор ширины канавок осуществляется, исходя из известного условия полу ения равноплотного изделия.

При ширине канавки 3-5 мм наибо- . лее эффективно проявляется взаимодей-, ствие между частицами порошка на гра,нице раздела порошок в канавке — уплотняемый порошок; приводящее к полу,чению прессовок с более равномерной . плотностью.

45 . Процесс уплотнения заканчивается в момент упора нижнего торца предматрицы 3 в бурт нижнего пуансона 5 (фиг.l, от оси справа).

При выпрессовке верхний пуансон 7

50 возвращается в.исходное положение, плавающая плита 1 совместно с матрицей 2 и нижним пуансоном 5 поднимают. ся относительно неподвижного стержня 6. В крайнем верхнем положении

55 движение плиты с матрицей прекращает ся, а нижний пуансон 5, продолжая движение вверх, с помощью предматрицы 3 выталкивает готовое двухслой5 !

f5

Если расчетная ширина канавки пре вышает оптимальные размеры (3-5 мм), то ее следует расчленить на соответствующее число канавок указанной ширины.

В случае большого количества кана-, вок их следует объединять в группы по три канавки в каждой со ступенчатым расположением цилиндрических поверхностей между ними и сопряжением по-. следней из них с цилиндрическим стержнем конической поверхностью с углом о наклона 3-6 . Каждая группа канавок отделяется друг от друга калибрующим пояском, диаметр которого равен диаметру стержня, а ширина — .около 10мм, что обеспечивает требуемое качество внутренней поверхности порошковой заготовки. На фиг;1 и 2 представлен подвижный стержень 6 с одной группой канавок.

Устройство устанавливается на пресс-автомат, оснащенный плавающей плитой матрицы и встроенным в прессующую головку пневмоцилиндром (йе показан} для привода штырей 8.

В соответствии с циклограммой пресса работа устройства осущестЪ вляртся в следующем порядке.

Перед прессованием (исходное положение) верхний 7 пуансон поднят, нижний пуансон 5 опущен (фнг.1, слева от оси), в полость матрицы 2 вставлена заготовка 10 а из порошкового питателя 9, расположенного над матрицей, засыпан порошок

При прессовании после отвода в исходное положение питателя 9 опускает. ся пуансон 7 и замыкает полость матрицы. При дальнейшем перемещении пуансона 7 совместно с матрицей 2 вниз происходит уплотнение и напрессовка порошка на поверхность заготовки. ное изделие-втулку из полости матрицы. Выпрессованная иэ полости матрицы двухслойная втулка удаляется шибе. ром 12, в конце хода которого очередная заготовка 10 устанавливается над полостью матрицы. Встроенный в прессующую головку пневмоцилиндр опускает штыри 8, которые заталкивают заготовку в полость матрицы, возвращая при этом предматрицу 3 в исходное положение.

После подъема штырей 8 и отвода шибера 12 в исходное положение над матрицей снова устанавливается питатель 9 и засыпается очередная порция порошка. После этого цикл работы уст ройства повторяется.

Применение в устройстве для прессования центрального стержня с кольцевыми канавками предлагаемого профи250393 4, ля при изготовлении двухслойных изделий трубчатой формы позволяет снизить усилие прессования в 1,7-2,0 раза.

Среднее значение относительной плотности порошкового слоя .по высоте в случае использования как известного, так и предлагаемого устройства составляет 0,86, однако. усилие прессования ,при работе предлагаемого устройства

111 18 тс против 36 та по прототипу, Таким образом, применение предлагаемого устройства приводит к снижению усилия прессования, а следователь-. но, к применению прессового оборудования меньшей мощности, повышению стойкости оснастки, снижению потребления электроэнергии, уменьшению размеров производственных площадей и в целом к снижению себестоимости изготовления спеченных изделий.

1250393 дрие,2

Составитель Л. Гамаюнова

Редактор Л.Веселовская Техред Л.Сердюкова Корректор В.Синицкая

Заказ 4362!lI

Тираж 757 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретении и открытий

113035, Иосква, Ж-35, Раушская наб,, д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная,4