Способ изготовления сварных тонкостенных обечаек

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН цц 4 В 23 К 28/00

t 34<

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АBTOPCHOMY СВИДЕТЕЛЬСТВУ :.ЛЕ 1 . Ей

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3858903/25-27 (22) 21. 02. 85 (46) 15. 08.86. Бюл. У 30 (72) В.В.Слюсаревский и В.А.Беляков (53) 621. 791. 011(088. 8) (56) Николаев Г. А. и др. Сварные конструкции. M.: Высшая школа, 1982, с. 244.

Барыбин Б.В. и др. Термическая правка - эффективнное средство исправления деформаций. ПТО, 1974, Ф 1, с. 16-17. (54) (57) СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ

T0HK0CTEHHbIX ОБЕЧАЕК, при котором

„„SU„» 1250427 А 1..обирают заготовку обечайки иэ нескольких элементов, осуществляют их прихватку и сварку и затем полученную обечайку подвергают термомеханической обработке путем нагрева и охлаждения в заневоленном состоянии, отличающийся тем, что, с целью повышения геометрической точности сваренной обечайки, производительности и экономичности процесса, заготовку обечайки помещают в жесткое приспособление и в процессе сварки и термомеханической обработки осуществляют фиксацию температурных приращений как в продольном, так и в радиальном направлениях.

1з

Иэобр т ние г тнс сит ч к свзрачн му производству, а именно л Ifçãîòffffленик1 сварных тонкостенных обечаек из

HpcкольKих lJlQмеff ТоВ и ли кет бытh использовано в различных отраслях народного хозяйства при производстве иэделий с повышенными требованиями к точности размеров и формы.

Целью изобретения является повышение точнссти Iеометрической сваренной «бечайки, производительноеTH H экономичности процесса.

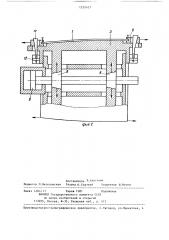

На фиг. 1 приведена схема реализации способа; на фиг. 2 — схема радиально-продольной фиксации изделия, Обечайка собирается из нескольких эле 1ентов 1 жесткими связями 2 на раэжимных секторах 3, содержащих подкладки для формирования проплава 4 и нагревательные элементы 5. С обеих сторон элементы 1 закрепляются захватами 6. Фиксация температурных приращений в радиальном направлении 7 обеспечивается взаимодействие.а секторов 3 самотормозящимися к1 иновыми соединениями 8, связанными с приводом 9, например с пневмоприводам. Фиксация температурных приращений н продольном направлении 10 с двух сторон изделия обеспечивается взаимодействием захватав 6 с самотормозящимися f JIHHG ными соединениями 11, связанными с приводами 12, например с пневмоприводами. Сварка обеспечинается сварочной горелкой 13, температура нагрева изделия контролируется с попощью термопары 14, связанной с регистрирующим прибором 15, например с прибором типа КСП-З.

Пример. Изготавливаемая обечайка имеет поверхность с кривизной второго порядка и состоиг из четырех элементов толщиной 5 мм из сплава

Амг-Ь. Элементы сваринаются продольными швами аргонно-ду оной сваркой с радиально-продольной непрерывной фикс ацией н процессе сварки, нагрева и охлаждения. Напряжение на дуге 18 В, сварочный так 250 А, скорость свар.— ки 15 м/ч. Длина обечайки 1000 мм, средний диаметр 800 мм. Допустимое отклонение контура штампованных эле— ментов 1 мм на длине 300 мм. Исходный средний периметр оболочки перед сваркой устанавливают по ее внутреннему диаметру с учетом суммарной деформации: пластическои (н результате сварки, правки) и упругой

5ff427

Ь (и л расфикс aflffff1 . Величина пластической < оставляющей деформации направлена на исправление дефектов формы и с.варки, поэтому исходный

5 периметр Р„,„обечайки имеет величину басф нс м Рном пл, пР + Н c ff „

=Р„,„(1-g AT)-ïÍ,„ f „

Р„=3,14. 800(1-23 10 " 300)-!

О -4 50 0,004=-2493,6 мм;

Р „„„= ff 800=25 12 мм . где Р „— номинальный внутренний периметр обечайки и,„ — ширина эоны нагрева (при сварке 50 мм по 25 мм с каждой стороны), и — количество продольных швов;

C относительная пластичес20 кая деформация зоны правки Е „„„=-ы пТ; пл. р

a — коэффициент теплорасширения для Амг 6; Т вЂ” перепад температуры нагрева а Т=Т„, -T „„ =320-20=300 С относительная пластическая деформация в результате сварки.

30 Исходный периметр.

Исходный диаметр П „ =794,14 мм.

Перед с-аркой элементы изделия собирают прихватами (по четыре на каждый стык), длина которых 130150 мм, с шагом 150 мм. Перед началом сварки включают приводы 9 и 12 на фиксирование обечайки в радиальнопродольном направлении, выполняют сварку четырех стыков после чего

40 включают нагреватели 5. Обечайку нагревают до 320 С, которую контролируют приборам 15. Па достижении Т= о

=320 С дается выдержка, после .его нагреватели отключают и обечайку охлаждают на воздухе. Охладив обечайку, переключают приводы 9 и 12 на расфиксирование обечайки.

Предлагаемый способ позволяет одновременной правкой как в ради50 альном, так и в продольном направлении повысить точность контура н 3 раза, а именно 0,2 гм на метр д.п ны; повысить производительность правки в 5 раз н результате сокращения времени нагрева и охлаждения, 55 а также исключения переустановки изделия в специальное термоправочное устройство; получить экономию электроэнергии 15 — 17 .лн. кБ1/ч.

1250427

Составитель 3. Хаус тона

Редактор Л. Веселовская Техред 0.1-oðòýàé Корректор И.Муска

Заказ 4364/13 Тираж 1001 Подписное

BHHH1iH Государственного комитета СССР по делам изобретений и открытий

113035, Иосква, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул.Проектная, 4