Состав электродного покрытия

Иллюстрации

Показать всеРеферат

СОЮЗ CQBETCHHX

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

iSII < В 23 К 35/365

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

hO ДЕЛАМ ИЗОБРЕТЕНИЙ И OTHPbITVM

К ABTOPCHOMV СВИДЕТЕЛЬСТВУ (21) 3858938/25-27 (22) 05.02.85 (46) 15.08.86. Бюл. II- 30 (71) Ордена Ленина и ордена Трудового

Красного Знамени институт электросварки им. Е.О.Патона (72) И.К.Походня, В.Д.Макаренко,, В.Н. Горпенюк, П. В.Игнатченко, В.Н.Ковальков, И.Г.Носков, В. В. Геймур, В. И. Карманов, В.С.Ворошило и Л.И.Тюльпа (53) 621.791.04(088.8) (56) Патент США У 2435504, кл. 148-24, 148.

Авторское свидетельство СССР

Ф 428892, кл. В 23 К 35/365, 19.10.72. (S4)(57)1.СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ, содержащий мрамор, плавиковый шлат, полевой шпат, слюду, металлический порошок, ферромарганец, ферросилиций и ферротитан, о т л и ч а юшийся тем, что, с целью повышения прочности готового электродного покрытия и улучшения качества металла сварного шва за счет снижения содержания в нем диффузионно-подвижного

„„SU„„250431 A 1 водорода, состав дополнительно содержит борную кислоту при следующем содержании компонентов, мас. Е:

Мрамор 26-36

Полевой шпат 7-8

Плавиковый шпат 20-22

Ферромарганец 3-5

Ферросилиций 4-7

Ферротитан 6-8

Слюда 2-4

Норная кислота 0,2-1,0

Металлический порошок Остальное

2. Состав по п. 1, о т л и ч а юшийся тем, что в качестве металлического порошка используется железный порошок. 9

3. Состав по п. 1, отличаюшийся тем, что в качестве металлического порошка используется смесь железного и никелевого порошков, причем никелевый порошок вводится в количестве 3-5Х от массы покрытия.

4. Состав по и. 1, о т л и ч а юшийся тем, что в качестве слюды используется либо слюда-мусковит, либо слюда синтетическая.12 50. 31 2

Изобретение относится к сварке плавлением и может быть использовано в производстве сварочных покрытых электродов для сварки конструкций ответственного назначения, в том числе эксплуатируемых при отрицательных о температурах (не ниже -70 С).

Цель изобретения — повышение прочности готового электродного покрытия и улучшение качества металла снарного шва за счет снижения содержания в нем диффузионно-подвижного водорода.

При введении в состав покрытия борной кислоты в количестве 0,21,0 мас.Х н результате взаимодействия ее со .связующим (жидким стеклом) образуется стойкий гель борсиликата (натрия или калия), что значительно повышает технологические свойства обмазочной массы и позволяет улучшить качество готового покрытия.

Использование в качестве технологической добавки борной кислоты позволяет значительно уменьшить. содержание минеральных и органических пластификаторов, что является дополнительным средством снижения концентрации диффузионно-подвижного водорода.

В процессе исследований обмазочных масс оцениналось влияние технологических добавок на давление истечения обмазочной массы при постоянной скорости экструзии через цилиндрический канал 4 мм, длиной 40 мм с гладкой стенкой на калиллярном вискозиметре и определялась пластическая прочность обмазочной массы на коническом автопластомере. Лучшей считается обмазочная масса, которая имеет наибольшую пластическую прочность при меньшем давлении истечения.

Эти две неличины взаимосвязаны и могут регулироваться, например, количеством снязующего. При увеличении коли- ества последнего масса истекает при меньшем давлении, но готовые электроды легко деформируются на конвейерной линии и наоборот.

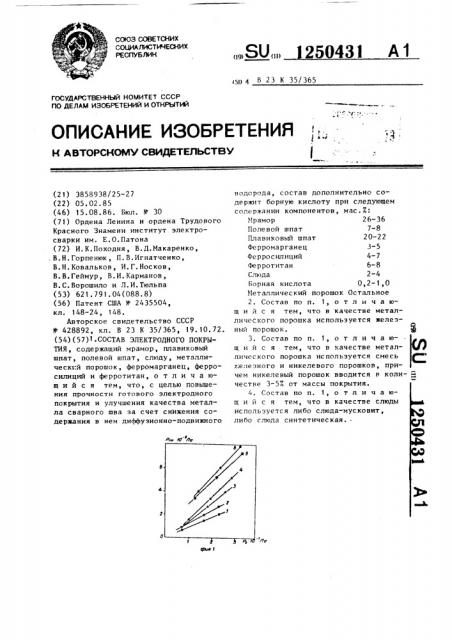

Па фиг. 1 показ аны ре з ул ьтаты оценки влияния содержания борной кислоты на пластическую прочность и давления экструзии обмазочной массы, взаимосвязь между пластической прочностью (Р ) и давлением экструзии (Р,) электродных обмазочных масс с различным содержанием борной кислоты (7): 1 0 05; 2 0э,1 3 Оэ2; 4 Оъ5;

"— 1,0; 6-1,3; на фиг. 2 — влияние содержания борной кислоты на прочность обмазочной массы при различной концентрации связующего; на фиг.3— влияние борной кислоты на скорость удаления влаги.

Из данных на фиг. 1-3 следует, что введение в покрытие в качестне технологической добавки борной кис— лоты улучшает пластические свойства обмазочной массы, в частности повышает пластическую прочность массы при незначительном увеличении давления истечения, а также увеличивает прочность покрытия после термообработки.

В табл. 1 принедены опытные составы электродного покрытия.

Повышение скорости удаления влаги из покрытия при введении в его состав борной кислоты (фиг. 3) объясняется тем, что в результате протекания реакций взаимодействия жидкого стекла с борной кислотой образуется структ,но несвязанная влага, которая легко удаляется из покрытия при термообработке. При этом вспухания электродного покрытия не наблюдалось, что положительно влияет на качество электродов, поэтому применение н качестве добавки борной кислоты позволяет обеспечить высокий темп сушки практически без вспухания электродов.

Так, например, если вспухание покрытия известных электродов при температуре прокалки 360 С составляет 0,170,20 мм, то в случае данного электродного покрытия 0,05-0,10 мм.

Результаты исследований технологических свойств обмазочных масс с борной кислотой показали, что электроды хорошо прессуются, покрытие менее подвержено механическим повреждениям при транспортировке и зачистке электродов, но время сушки не образуются трещины.

Вышеизложенные результаты реализованы на конкретных составах электродного покрытия, которые принедены в табл. 2.

На основании проведенных исследований установлено, что содержание и соо гношение газошлакообразующих компонентов (мрамор, плавиковый шпат и полевой шпаг) и ферросплавов (табл. 2), являются оптимальными с гочки зрения обеспечения высоких сварочно-техн логических свойств электродов при свар...е в различных

Таблица 1

Компонент

2 3 4 5

29

29

29

Мрамор

Плавиковый шлат 21

21

21

Полевой шпат 7,5

Ферромарганец 4

Ферросилиций 5,5

Ферротитан 7

Борная кислота 0,05

7,5

7 5

7,5

7 5

7,5

5,5

5,5

5,5

5,5

5,5

0,1

0)2

0,5

1,0

1)3

Слюда

Железный порошок

22,95

22,9

22,8

22,5

22,0

21,7

3 12504 пространственных поло кениях и требуемого уровня раскисления наплавленного металла.

В табл ° 3 показана прочность.обмазочной массы после термообработки (Т„р 360 С).

Как следует из табл. 3, указанные электроды характеризуются высокой прочностью покрытия, что обеспечивает хорошее качество (товарный вид) 10 электродов.

В табл. 4 показано содержание суммарного и диффузионного водорода в металле mea.

Из табл. 4 видно, что электроды 1 с данным покрытием обеспечивают низкое содержание диффузионно-подвивно- го водорода в расплавленном металле, что повышает стойкость металла шва против образования пористости.

B табл. 5 приведены механические свойства металла шва (4 4 мм, ? св= 170 А) U 23 — 24).

В табл. 6 показана ударная вязкость металла шва (образцы с надрезом по

31 4

И1арпи — тип IX no ГОСТ 6996-66), сталь 09Г2С.

В табл. 5 и 6 приведены данные о механических свойствах и ударной вязкости сварных швов. Видно, что по механическим свойствам металла шва электрода с данным электродным покрытием относятся к типу 350А и обеспечивают высокие значения удар ной вязкости (а„ 45 >30 Дж/см ) при о

-70 С. Такие служебные характеристики металла шва достигаются введением в состав покрытия оптимального количества и соотношения ферросплавов.

Таким образом, электроды с данным электродным покрытием по технологическим свойствам при изготовлении и по сварочно-технологическим свойствам при сварке металлоконструкций удовлетворяет требованиям механизированного производства и обеспечивают показатели качества швов на уровне требований современного машиностроения.

12504 31

Табли а2

Компонент

Мрамор

7 7 5 8 7 7 5 8

7 7,5 8

Полевой шпат

Плавиковый шпат

Слюда синтетическая

2 3 4 2 3 4

2 3 4

Слюда мусковит

5 3 4 5

3 4

5 3 4

8 6 7

8 6 7 8

6 7

Борная кислота

4,0 31,8 20,5 9,0

31,8 20,5 9,0 28,8 16,5

Та блица 3

Прочность покрытия, МПа

П р и и е ч а н и е. Здесь и далее в таблицах приведено среднее значение из трех измерений.

Таблица4

tHj, см /100 r

1 2

Ферромарганец

Ферросилиций

Ферротитан

Fe порошок

Ni порошок

Диффузионный

Суммарный

Содержание компонентов, мас. 7

2 3 4 5 6

1 7 8 9

26 31 36 26 31 36 26 31 36

20 21 22 20 21 22 20 21 22

4 595 7 4 595 7 4 595 7

0,2 0,5 1,0 0,2 0,5 1,0 0,2 0,5

Варианты покрытия

3 4 5 6 7

1 8 J 9

15,8 16,2 16,7 15,4 16,6 17,1 16,0 16,5 17, 3

Варианты покрытия

1 t 1 I

3 4 5 6 7 8 9

298 3в0 296 392 298 294 395 399 494

4,2 4,6 5,4 5,6 5,1 4,8 5,9 6,1 6,7

12504 31

Та блица 5

Варианты покрытия

) I

Механические свойства

1 2 3 4 5 6 7 8 9

О, МПа бт у Мпа

3, й

Таблицаб а„, Д к/см вариантов покрытия

) 1 2 3 4 5 6 (7 8 (9

186 189 195 205 200 210 191 195 190

81 77 63 82 84 92 78 83 69

31 35 42 56 60 63 34 40 44

40

dn, Ю/70

0 05 147 75

Сайра (уют борной нислоты, мас, /

555 558 563 571 579 589 540 545 550

42 1 425 430 432 440 439 425 428 431

27 27 5 29 26 28 28 5 27 29 30

67 67,5 68 66 69 68 65 67,5 71

1250431

AFO фиг. 3

Составитель Н.Иванова

Редактор В.Ковтун Техред р .1ортвай Корректор М.Пожо

Заказ 4364/13 Тираж 1001 Подписное

ВНИИПЛ Государственного комитета СССР

rlo делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул.Проектная, 4

14. Ф

% 12

Ъ 10 о 8

Ф

Ф ь

30 60 УО 1zO rs0

ОроУолми тела наст ь сушки, мин.