Автоматическая линия для обработки деталей типа валов

Иллюстрации

Показать всеРеферат

Изобретение позволяет упростить конструкцию автоматической линии и расширить ее технологические возможности . Достигается это тем, что транспортирующее устройство 11 снабжено устройствами 22-25 распознавания обработанных деталей и выдвижными упорами 17, 18, 19, 20, 21, при этом устройство распознавания обработанных деталей выполнено в виде упругого щупЕ регулируемой жесткости, установленного над транспортирующим устройством 11 навстречу движению потока заготовок и деталей. Выдвижные упоры 17, 18, 19, 20, 21 связаны с автооператорами и устройствами распознавания таким образом, что они пропускают беспрепятственно обработанные,детали и задерживают заготовки для последующей обработки на станках. 1 ил. СЛ /

СОЮЗ COBETCHHX

СОЦИАЛИСТИЧЕСКИХ

РЕаЪБЛИН

„.80„„12 0442

ISII 4 В 23 Q, 41 02

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ 4

Н АВТОРСКОМ,Ф СВИДЕТЕЛЬСТВУ

%11и; (21) 3734575/25-08 (22) 29.04.84 (46) 15.08.86. Вюл. В 30 (71) ГОмельский конструкторско-технологический и экспериментальный институт по техническому перевооружению и подготовке производства предприятий

Всесоюзного производственного объединения "Союэкорммаш" (72) В. И. Музычкин, В. В. Кохановский и Е. Н. Хаванский (53) 621.741.039(088.8) (56) Авторское свидетельство СССР

У 549321, кл. В 23 Q 41/112, 1975. (54) АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ОБРАБОТКИ ДЕТАЛЕЙ ТИПА ВАЛОВ (57) Изобретение позволяет упростить конструкцию автоматической линии и расширить ее технологические возможности. Достигается это тем, что транспортирующее устройство 11 снабжено устройствами 22-25 распознавания обработанных деталей и выдвижными упорами 17, 18, 19, 20, 21 при этом устройство распознавания обработанных деталей выполнено в виде упругого щупа регулируемой жесткости, установленного над транспортирующим устройством ll навстречу движению потока заготовок и деталей, Выдвижные упоры

17, 18, 19, 20, 21 связаны с автооператорами и устройствами распознавания таким образом, что они пропускают

O беспрепятственно обработанные, детали и задерживают заготовки для последующей обработки на станках. 1 ил.

1250442

Изобретение относится к машиностроению, а именно к автоматическим линиям для обработки деталей типа валов.

Цель изобретения — упрощение конструкции автоматической линии и расширение ее технологических возможностей.

Цель достигается эа счет того, что устройство распознавания обработанных деталей выполнено в виде упругого щупа, закрепленного на валике, расположенном поперек транспортирующе -о устройства и шарнирно установленного на стойках, причем на сво— бодном конце валика установлен флажок, взаимодействующий с датчиком положения.

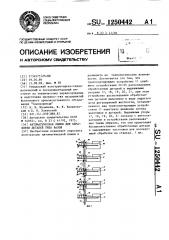

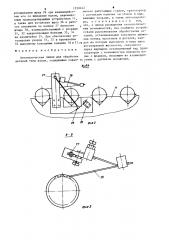

На фиг. 1 показана автоматическая линия, вид сверху; на фиг ° 2 — вид А на фиг. 1, устройство распознавания обработанных деталей; на фиг. 3 разрез Б-Б на фиг, 1; на фиг. 4 разрез В-В на фиг, 1.

Автоматическая технологическая линия состоит иэ станков 1-5, автооператоров 6-10, транспортирующего устройства 11.

На загрузочно-разгрузочных позициях I II, III, IV, V транспортирующего устройства ll установлены датчики наличия заготовок 12-16 и выдвижные упоры 17-21, Перед загрузочно-разгрузочными позициями II, III, IV, V параллельно работающих станков

2-5 по ходу движения деталей (по стрелке Г на транспортирующем устройстве 11 установлены устройства распознавания обработанных деталей

22-25. Отсутствие устройства распознавания деталей перед эагрузочноразгрузочной позицией I станка 1 обусловливается тем, что к станку первому иэ параллельно работающих станков, транспортирующим устройством ll переносятся только необработанные детали.

Выдвижные упоры 17-20 электрически связаны с системами управления автооператоров и устройствами распознавания обработанных деталей 22-24 таким образом, что при обработке деталей на станках 1-4 выдвижные упоры 17-20 беспрепятственно пропускают поток деталей, переносимых транспортирующим устройством 11.

Выдвижной упор 21 электрически связан с системой управления авто5

SS оператора 10 и устройством распознавания обработанных деталей 25 так, что выдвижной упор 21 пропускает только обработанные детали независимо от того, работает станок 5 или же отключен. Таким образом, на загрузочно-разгрузочной позиции V станка 5 задерживается необработанная деталь до тех пор, пока станок

5 не обработает свою программу. Это обусловлено тем, что загрузочно-разгрузочная позиция V станка 5 является последней позицией в роботизированной технологической линии, и все детали, сходящие с линии, должны быть обработанными °

Обработка шлицевых валов на параллельно работающих станках 1-5 происходит следующим образом.

Необработанные детали транспортирующим устройством ll переносятся к загрузочно-разгрузочной позиции I станка 1, где задерживаются выдвижным упором 17. Датчик наличия заготовки !2 выдает команду автооператору 6 на обработку заданной программы.

Автооператоры 6-10, используемые в автоматической линии, двухрукие (типа "Пирин" серии 510, А-91 и др.).

Программы автооператоров 6-10 однотипны; снятие детали со станка одной из рук, перенос детали к транспортирующему устройству 11, снятие заготовок с транспортирующего устройства

11 другой рукой автооператора, укладка детали первой рукой автооператора детали на освободившееся место транспортирующего устройства ll, перенос заготовки к станку, установка заготовок в станок.

После отработки программы автооператором 6 станок 1 включается в работу и система управления автооператора выдает команду выдвижному упору 17 который освобождает путь потоку деталей, переносимых транспортирующим устройством ll. После окончания обработки детали на станке 1 система управления автооператором 6 выдает команду на выдвижной упор 17, который, срабатывая, задерживает необработанную деталь (заготовку) на загрузочнораэгрузочной позиции I. Далее цикл работы автооператора 6 и станка 1 повторяется.

Детали перемещаются транспортирующим устройством 11 к загрузочно-разг

1 2 .>> > . грузочно»- позиции ii станка 2, Перед загрузочно-разгрузочной позицией станка 2 детали контактируют с устройством распознавания обработанных деталей 22. При работающем станке 2 выдвиж>»ой упор 18, независимо от сигнала, поступающе o ol yoтройства распознавания обработаны>,>х деталей 22, беспрепятстне>и»о про»>ускэет поток деталей к загрузочно-разгрузочной позиции 71. станка 3, При неработающем станке 2 (процесс обработки детали эаконче>») деталь, переносимая к загрузочно-раэгруэоч>«о»» позиции IT транспортирую«>д»м устройством ll, вза- 5 имодействует с устройством распознавания обработанных деталей 22, сигнал от которого управляет выдвижным упором 18: если деталь обработана, выдвижной упор 18 пропускает ее к загрузочно-разгрузочной позиции II« станка 3, если деталь не обработана — задерживает ее на загрузочно-разгрузочной позиции <1 станка с

2. После задержки детали на зэгрузо >- но-разгрузочной позиции Т7 станка срабатывает датчик »аличия заготовки 13, который выдает автооператору

7 команду на обработку программы, по окончании которой включается ста- з0 нок 2, и система управления автооператором 7 выдает команду на выдвижной упор 18, который, срабатывая, обеспечивает беспрепятственное прохождение потока деталей (и обработа>«ных и необработанных, к загрузочно-разгрузочной позиции Т Т станка 3. Станок 3 с автооператором 8, датчиком наличия за. готовки 14, выдвижным упором 19 и устройством распознавания обработанных 40 деталей 23 и станок 4 с автооперато-, ром 9, датчиком наличия заготовки

l5, выдвижным упором 20 и датчиком распознавания обработанных деталей

24 работает так же, как и станок 2 с 45 автооператором 7, датчиком наличия заготовки 13, выдвиж>»ым упором 18 и устройством распознавания обработанных деталей 22, работа которого описана выше. После станка 4 поток де- 5Г талей (обработанных и необработаннь>х>

1 переносится транспортным устройством

1l к загрузочно-разгрузочной позиции

V станка 5, перед которой установлено устройство распознаванияобработанных 55 деталей 25. Устройство распознавания обработанных деталей 25, взаимодействуя с перенос>»«,>ь«»«транспортным устройгтвом 11 дет;1>>ям»«, выла< т кома>Г.>ы»

Ныдвижно»«) Ï>pi» Г! p< XOW3» IIII >» обработанной детали в» д>3>»ж»<3>» уп< р

2! препятствует пе рек«ен«с>»»«н детали;

Г«ри прохождении >»еобрэботан>«о>Г дет:»ли выдвижной упор 21 останавливает ее на 3>3| рузочно-раз«рузочно>» по 3»» иии станка 5. При на>н«чии заготовки на загрузочно-ра 3грузочной поз»«Г«»«»» 7 станка 5 дат >ик наличия эаг< т< вки 16 включает в работу автооператор 10, которь«й обрабать >»ает программу, поспе чего включается в работу станок

5. После окончания процесса о< работки цикл работы станка 5 с автооператором 10 повторяется, Такиь» образом> работа вь>дв»»ж>»ого упор» 21, расположенного нэ загрузочно-р>1э грузоч>»ой позиции V станка 5, определяется срабатыванием устройства распознавания обработанных деталей .25 и не зависит от :ого, происходит или I«e происходит процесс обработки я< т>»ли на станке 5, т.е. на последнем из параллельно работающих станков.

Устройство р;спознавания обработэ>»нь>х детале»» работает следующим образом.

При прохождении под устройством распоз>»авэния обработанных деталей необ1-эботднного (гладкого, вала щуп

2Г упирается в гладкую поверхность нала и под е< Bolnåéñòâ>«<м упруго

>« формируется (отгибается), проскальз >вэя «» поверхности вала, В этом

<.Г>учае валик 27 устройства распо3>»а«3nI«II>«обработа>3н»х деталс и остается

>«е» движным или поворачивается на ые»нэ >ительньп» угол и флажок <8 ??????>О 3;1>II>hl l с ним, не заходит в прорезь дат:>ика положения 29 и сигнал на выдвижной упор не подается, что обеспечивает задержку необработанной дета>1 «»а одно>» иэ загрузо»»о-разгрузочных пози>«ий.

lip>a прохождении под устройством рэ<..: > Iínâà>»»3H обработанных деталей в;> l;1 с li,»резан>»ьп«и шлицами щуп è

>С, ".«рвется в один иэ ш ицев вала и

>I,«.IIII» 27 Г>оворачивэется нэ значительньы1 угол. При зт< м флажок 28, поворачив,зясь, входит в прорезь датчика ноле жения 29, и сигнал от него подается на вь«дв»ы>«ой упор, что позволяет обработанной детали беспрепятстве>1>«,з проходить загрузи»«о-разгруэочн»е;,о.»иции. Цпя предотвраще>«ия опВ 1250442 Ь рокидывания щупа 26 при взаимодейст- лельно работающие станки, транспортер вии его со шлицевым валом, перемеща- с датчиками наличия заготовок и выев емым транспортирующим устройством 11, вижными упорами, а также автооператоа также для установки щупа 26 в рабо- ры, отличающаяся тем, чее положение на валике 27 выполнен > что, с целью расширения технологнчесштырь 30, взаимодействующий с упорами ких возможностей, она снабжена устрой31, 32 эакрепляемыми болтами 33, 34 ствами распознавания обработанных дена кронштейне 35. Для обеспечения ре- талей, установленными навстречу движегулировки упоров 31, 32 в кронштейне нию потока заготовок и деталей, каж35 выполнены кольцевые канавки 36 и 37.ip дое из которых выполнено в виде щупа регулируемой жесткости, связанного

Ф о р м у л а и э о б р е т е н и я через шарнирно установленный над транспортером с возможностью поворота ваАвтоматическая линия для обработки лик с флажком, входящим во вэаимодейдеталей типа валов, содержащая парал- 1 ствие с датчиком положения.

I диРФ фи@.2

1250442

8-8

УУ st

Составитель А. Логвинов

Редактор В. Ковтун Техред Л.Сердюкова Корректор С.Черни

Закаэ 4366/14

Тираж 826 Подписное

ВНИИПИ Государственного комитета СССР по делам иэобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Проиэводственно-полиграфическое предприятие, r. Ужгород, ул. Проектная, 4