Способ получения горючих и мазутных компонентов

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (511 4 С 10 С 7/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ПАТЕНТУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3700551/04 (22) 03.02.84 (31) WP С 07 С/248053.8 (32) 18.02.83 (33) DD (46) 15.08.86. Бюл. В 30 (71) Феб Петрольхемишес Комбинат

Шведт (DD) (72) Хартмут Шюттер, Ханс Биерваген, Эрхард Делер, Херманн Франке, Хайнц Лиммер, Гунтер Врабетц, Зигфрид Грибенов, Герт Мюллер, Петер Вольф, Оттфрид Леманн, Эберхард Хепфнер, Петер Альгримм и Райнхард Матей (00) (53) 665.63(088.8) (56) Патент США 11 3567628, кл. 208-355, 1971.

Патент США М 3997432, кл. 208-354, 1976. (54) (57) 1. СПОСОБ ПОЛУЧЕНИЯ ГОРЮЧИХ

И МАЗУТНЫХ КОМПОНЕНТОВ из гидрированного вакуумного дистиллята нефтяного сырья путем перегонки в основной атмосферной колонне с отбором боковыми потоками первой фракции, „,SU „„251810 А 3 имеющей среднюю температуру кипения

600-700 К, и второй фракции, имеющей среднюю температуру кипения 500

560 К, с последующей отпаркой их соответственно в первой и второй стриппинг-колоннах с использованием водяного пара, возвращением продуктов отпарки в основную колонну и отводом целевых продуктов, о т л и ч а юшийся тем, что, с целью снижения энергозатрат и расхода водяного пара, отпарку первой фракции проводят потоком перегретого водяного пара с температурой 600-680 К, образовавшиеся при давлении 0,8 МПа отогнанные пары направляют во вторую стриппинг-колонну для отпарки второй фракции, которую проводят при давлении на 0,5 МПа ниже давления в первой стриппинг-колонне.

2. Способ по п.l, о т л и ч а юшийся тем> что способ проводят с отбором первой фракции в точке вывода циркуляционного орошения и Во3вратом продуктов отпарки в точку между тарелками вывода и подачи циркуляциониаго орошения.

1251810

Показатели

Примеры

0,3

0,3

0,3

Давление, МПа

635

635

635 Температура низа, К

Стриппинг-колонна 9

11зобретенне относится к способу получения горючих и мазутных компонеffToR и может 6hfTb использовано н нефтехимической промышленности.

11ель изобретения — снижение энергозатрат и расхода водяного пара.

Л р и м е р 1 (иэ естный способ) . !

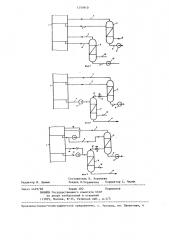

Iа фиг.I представлена принципиальная схема проведения способа.

Из основной колонны 1 по линии 2 отбирают боковую фракцию со средней температурой кипения 560 К и направляют ее в стрипппнг-колонну 3. Здесь происходит отгонка легкой фракции при подаче по линии 4 25-50 кг/м пе3 регретого водяного пара. Отпаренный горючий компонент выводят по линии

5 из установки при помощи насоса 6.

Отогнанные пары возвращают в основную колонну по линии 7. Д, ос нонной колонны 1 по линии 8 отводят боковую фракцию со средней температурой кипения 650 К и направляют н стриппинг-колонну 9, где проводят отгонку легкой фракции с применением отгоняющего пара, подаваемого по линии IO. Мазутный компонент отводят с установки по линии 11 с помощью насоса 12. Отогнанные пары возвращают н основную кслонну 1 по линии 13.

Колонны 1,3 и 9 работают примерно при одинаковом давлении, равном

О, 3 П1а.

П р и и е р 2 . (предлагаемый способ) .

Па фиг.2 представлена принципиальная схема проведения способа.

Из основной колонны 1 по линии 2 отбирают боковую фракцию со средней температурой кипения 560 К и направляют ее в стриппинг-колонну 3. Отогнанные пары по линии 4 направляют в основную колонну 1, Отпаренный проОсновная колонна 1, исходный продукт — гидроочищенный вакуум— дистиллят 290 †8 К дукт отводят по линии 5 с помощью насоса 6 и используют в качестве горючего или мазутного компонента. Боковую фракцию, средняя температура которой 650 К, выводят из o(.íoâíîé колонны по линии 7 и при помощи насоса 8 подают в стригпи нг-колонну 9, которая работает под давлением

0,8 MIIa. В качестне отгоняющего пара используют перегретый до 600-680 К водяной пар с давлением 1,3-1,5 MIIa в количестве 35 кг/м боковой фракции, отводимой по линии 7. Его подают по линии IO. Отпаренный продукт по линии 11 без использования насоса направляют в емкость мазутного компонента. Отогнанный пар отводят по линии 12 и через клапан 13 !редуктор давления) подают в стриппинг-колонну 3, в которой он выполняет роль отпаривающей среды.

Пример 3 (предлагаемый способ).

На фиг.3 представлена принципиальная схема проведения способа.

Способ проводят по примеру 2, однако используют насос -8 н качестве циркуляционного насоса для возврата бокового погона, отводимого по линии 7. Последний возвращают в основную колонну по линии 14 ° В этом случае паровая нагрузка высоконагруженной секции уменьшается под тарелкой, на которой происходит отбор циркулируемого по линии 15 потока.

В таблице представлены данные по проведению указанных примеров и полученные при этом результаты.

Иэ данных таблицы следует, что предложенный способ позволяет снизить энергоэатраты на процесс и расход водяного пара.

1251810

Покаэатели

Примеры! ) 2 Т 3

0,32

0,82

0,82

Давление, MIIa

38

480

Температура отгонки, К 480

480

610

610

610 290 г 290 (290

375

370

370. 0,31

Давление, MIIa

0,32

0,32

240

242

480

605

608

310

310

3! О

460

463

464

100

95,7

95,7

34,3

29,2

29,5

7,9

Свежий пар отгонки кгlм

Температура верха колонны, К

Температура вспышки сырьевой фракции перед отгонкой, К

Температура вспьпцки целевого продукта после отгонки, К

Стриппинг-колонна 3

Свежий пар отгонки, мг/м з

Пары и пар отгонки иэ стриппинг-колонны 9, кг/м

Температура отгонки, К

Температура начала кипения сырьевой фракции перед отгонкой, К

Температура начала кипения целевой фракции после отгонки, К

Относительная нагрузка по пару в колонне 1 ниже отбора потока по линии 2, отн.7

Сумма свежего пара отгонки и исходного продукта, кг/м

Экономия электроэнергии, кВт ч/т

Продолжение таблицы

12518!О

Составитель Н. Королева

Техред Л.Сердюкова Корректор С. Черни

Редактор М. Дылын

Заказ 4429/60 Тираж 482

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, 11осква, Ж-35, Раушская наб., д.4/5

Подписное

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4