Устройство для поддержания и направления слитка по технологической оси машины непрерывного литья металлов

Иллюстрации

Показать всеРеферат

C0t03 СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (Я) 4 В 22 П 11/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТ8ЕККЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3785031/22-02 (22) 27.08.84 (46) 23.08.86. Вюл. 11 31 (71) Всесоюзный ордена Ленина научно-исследовательский институт и

Проектно-конструкторский институт металлургического машиностроения (72) О.А.Тимохин, В.N.Ïåòóíèí, В,С.Луковников, В.Г.Макаров и А.Л.Угодников (53) 621.746.27(088.8) (56) Машины и агрегаты металлургических заводов. М.: Металлургиэдат, 1978, т. II, рис ° 1У.З, 1У. 15, iY.19.

„„SU,» 1252022 А1 (54) (57) УСТРОЙСТВО ЛЛЯ ПОДДЕРЖАНИЯ

И НАПРАВЛЕНИЯ СЛИТКА ПО ТЕХНОЛОГИЧЕСКОЙ ОСИ МАШИНЫ НЕПРЕРЫВНОГО ЛИТЬЯ

МЕТАЛЛОВ, содержащее раму с поддерживающими элементами, закрепленную на опорной металлоконструкции по трем взаимно перпендикулярным базовым граням посредством тягового элемента, встроенного в опорную металлоконструкцию, о т л и ч а ю щ е е с я. тем, что, с целью уменьшения времени подготовки устройства к работе и повышения точности поддержания слитка по технологической оси машины, тяговый элемент установлен под острыми углао ми от 10 до 80 ко всем трем взаимно перпендикулярным базовым граням.

1252022

5 !

О

Изобретение относится к металлургии, конкретнее к непрерывному литью металлов.

Цельго изобретения является уменьшение времени подготовки устройства к работе и повышение точности поддержания слитка IIo технологической оси манпшы.

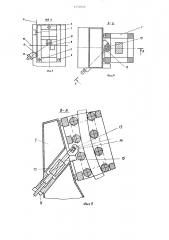

На фиг, 1 изображена машина непрерывного литья, общий вид; на

1;иг. 2 — направляющее устройство (вариаггт 1), вид сбоку; на фиг. 3— вид Л на фиг.,2; на фиг. 4 — разрез

Б-Б «а фиг. 2; на фиг. 5 — разрез

В-В на фиг. 4; на фиг. 6 — направляющее устройство (вариант II), вид сбоку; на фиг. 7 — вид Г на фиг. 6; на фиг, 8 — разрез Д-Д на фиг. 6; ва фиг. 9 — -разрез Е-Е на фиг. 8; на фиг. 10 - схема углов тягового элемента относительно трех взаимио перпендикулярных базовых граней и разложение сил по варианту II.

Устройство для поддержапия и направления с итка по технологической оси машины непрерывного литья металлов содержит направляющие устройства 1 по варианту 1 (фиг. 2-5), закрепленные на опорной металлоконструкции 2 своими опорами 3-8 базовых граней по трем вэаиггно перпендикулярным плоскостям 9-11. В центре тяжести опор 3-5 на проушинах 12 направляющего устройства размещена ось 13 под острыми углами к плоскостям 9 и !1 в плоскости 10. Ось 13 является элементом направляющего устройства, с которым входит и зацепление захват 14 тягового элемента 15, размещенного в опорной металлоконструкции, ось которого находится под острыми углалвг ко всем трем взаимио перпендикулярным плоскостям 9-11.

Такое расположение оси тягового. элемента приводит к тому, что проекции усилия. тягового элемента,нап-. равленного по оси тягового элемента, на три базовые плоскости 9-11 пропорциональны острым углам между осью тягового элемента и этими плоскостями. Таким образом, выбирая острые углы между осью тягового элемента и плоскостями 9-11 перераспределяют

) усилие тягового элемента между всеми опорами направляющего устройства, а их равенство приводит к одновременному касанию всех опор направляющего устройства с опорными площад25

55 ками опорной металлоконструкции. Тяговый элемент 15 снабжен клином 16, который создает усилие на тяговом элементе относительно опорной металлоконструкции.

Тяговый элемент установлен под острыгги углами ко всем трем взаимло перпендикулярным плоскостям базовых граней паправляющего устройства.

Причем, величина этих острых углов (не обязательно одинаковых) зависит от схемы расположения опор направляющего устройства и точки приложе ия усилия тягового элемента.Так для направляющего устройства по варианту II оптималып>ге острые углы составляют между осью тягового элемеита и основной плоскостью ХОУ о (Фиг. 1) — a = 37, боковой плоскостью YOZ — j1 = 20 и поперечлой плоскостью XOZ-tI = 47

Схема углов тягового элемента ко всем трем взаимно перпендикуляр иым плоскостям базовых граней направляющего устройства приведена на фиг. 10.

Экспериментальг.ый анализ применительно к конструкциям небольших сортовых машин для производства заготовок р80 л1лг и для крупных слябовых машин показывает, что мииимальпый угол наклона оси тягового элемента к базон:м гранялг, при котором. может быть осуществлена предлагаемая конструкция

1 о составляет 10 для вертикальных ма.— гшги и максиггальный для горизонтальных о кашин — 80

Как установлено опьгтшллг путем, О уменьшение угла относительно 10 для вертикальной машины или превышение 80 для гориэонтальвойг приводит к тому, что усилие закрепления устройства для поддержания и направления слитка на машине меньше допустимого, Промежуточные значения углов в диапазоне 10 — 80 могут быть испольО эованы в зависимости от технологической схемы машины: вертикальной, горизонтальной, наклонной или радиальной. При этогл необхэдимо. учитывать различные факторы: угол отклонения закрепляемого устройства от вертикали, конкретные геометрические размеры устройства, а также возлгожность конструктивиого осуществления, Для создания возможиости подстройки направляющего устройства по тех1253022

HoJIo1 Hi(cKoH осгг машины н тяговый элемент может быть встроен демпфер

17, например пружина.

Возможны другие конструктивные решения по закреплению направляющего устройства 1 по варианту II (фиг. 69), на опорной металлсконструкции своими опорами 18-?3 базовых граней по трем взаимно перпендикулярным плоскостям 9-11. Принципиальным отли-Г0 чием системы базирования направляющего устройства по варианту от системы по варианту 1 является то, что суммарное усилие трения слитка по направляющим элементам уст- 15 ройства располагается посредине между опорами 22 и 23,и это условие делает закрепление направляющего устройства более устойчивым при резком увеличения усилия трения н связи 20 с какими-то местньгми утолщениями слитка.

Устройство работает следующим образом.

Подготовленное к установке на опорную металлоконструкцию 2 направ" ляющее устройство 1 приносят краном и ставят таким образом, чтобы ось 13 во:пла в зацепление с захватом

14 тягового элемента, клин 1б при этом должен быть освобожден. После установки клином создается усилие на тяговом элементе, равнораспределенное между всеми опорами, что одновременно обеспечивает поджатие всех опор направляющего устройства к опорным площадкам опорной металлоконструкции.

В случае необходимости подстройки направляющего устройства по тех-40 нологической оси машины непосредственно на машине, демпфирующий элемент„ усилие которого оказывается минимальНо достаточным для доведения всех

I огтор направляющего устройстна гГо касания с опсрными плс:1гадкамгг опс рнсй металлоконструкции, позноляет перемыв щаться оси 13 напранляюнгего устройстна и производить регулироггку :сех опор направляющего устройстна прн одновременном их касании.

Описанные операции по установке и настройке направляющего устройства на опорной металлоконструкции по технологической оси машины возможны именно н данной конструкции благодаря ее ссновному отличин1, обеспечивающему одновременное прилегание всех опор 3-8 к опорным площадкам опорной металлоконструкции.

Конструкция предлагаемого устройства имеет более высокие относительно известного устройства параметры по времени замены направляющих устройств и надежности их закрепления по технологической оси машины.

Технико-экономическая эффективность изобретения достигается за счет снижения времени подготовки устройства к работе и повышения точности поддержания слитка по технологической оси машинь|.

Применительно к промышленной

МНЛЗ произнодг тельностью 300 тыс.т в год заготовок 250х320 мм изобретение позволит уменьшить время подготовки машины к разливке за счет указанных факторов на 15 мин (н известной машине аналогичных параметров это время составляет 35 мин) и тем самым повысить пропускную способность машины на 12 планок за год.

Кроме того, более надежное поддержание технологической оси в процесе разливки повышает надежность рабочего процесса, а также обеспечинает высокое качество получаемых заготовок.

1252022

1б

Фиг.5

1252022

Фмаб

1252022

1Ч

ФиаЮ

Составитель А.Попов

Техред М.Ходанич Корректор Л.Пилипенко

Редактор А.Ворович

Заказ 4564/11 Тираж 757, Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д, 4/5

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная, 4